Электроды имеют большое значение для качества сварки.

Металлические сварочные электроды для ручной дуговой сварки по назначению делятся на:

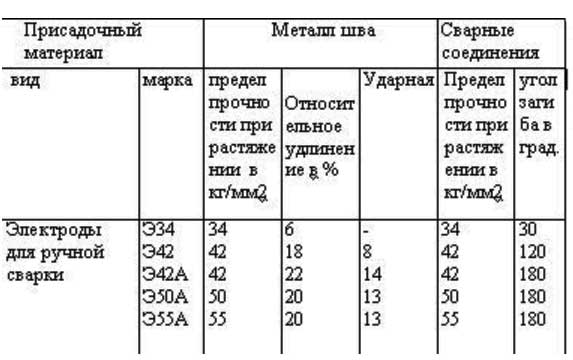

1) электроды марок Э-34; Э-42, Э-42А — для сварки углеродистой стали обыкновенного качества;

2) электроды марок Э-50А и Э-55А — для сварки сталей повышенного качества и стали марки Ст. 5.

Цифры 34—42—50—55 указывают предел прочности (в кг/мм2) металла шва и сварного соединения, полученных при сварке этими электродами.

Эти электроды изготовляются из стальной малоуглеродистой сварочной проволоки марок I, IA и II.

Сварочная проволока марки I содержит С <0,10%; S<0,04%; Р<0,04%; проволока марки IA — С<0,10%; S <0,03%; Р< 0,03%.

Проволока марки II содержит С = 0,11 — 0,18%; S< 0,04%; Р< 0,04%.

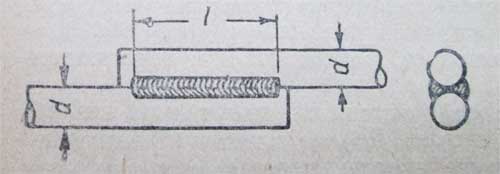

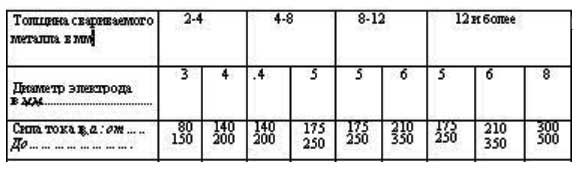

Диаметр электродной проволоки 1 —12 мм; чаще применяются электроды с диаметрами 4, 5, 6 мм и длиной 300—450 мм.

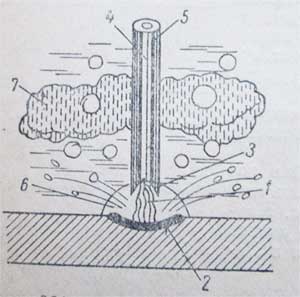

Голая проволока не применяется для сварки1, так как шов, наплавленный голым электродом, имеет низкую пластичность и вязкость вследствие насыщения в процессе сварки расплавленного металла азотом и кислородом воздуха. Для улучшения качества наплавленного металла на электрод наносят обмазки или покрытия из различных компонентов. Обмазки при сварке выполняют следующие функции:

- а) улучшают устойчивость горения дуги (поташ, сода, мел, двуокись титана, углекислый барий и др.);

- б) создают газовую оболочку из продукта разложения органических веществ (крахмал, декстрин, мука древесная или пищевая) и защищают металл от воздействия воздуха;

- в) образуют шлак с определенными физико-химическими свойствами и тем самым создают шлаковую защиту наплавленного металла; для образования шлака применяются смеси из титанового концентрата, марганцевой руды, полевого шпата, кварца, плавикового шпата, мрамора, мела, каолина;

- г) раскисляют и легируют металл шва (ферромарганец, ферросилиций, ферротитан, ферромолибден, феррохром, алюминий).

Для закрепления покрытия на электроде применяют растворимое стекло, вводя его в состав обмазки.

При покрытии, удовлетворяющем всем приведенным выше требованиям, получается качественный электрод, обеспечивающий высокое качество наплавленного металла. Такие электроды делают обычно на заводе. На строительстве же применяют изготовляемые на месте простейшие электроды с тонкой меловой обмазкой, которые оказывают только стабилизирующее действие на дугу.

Видеообзор типов и характерирстик сварочных электродов

Нажимая на кнопку, вы соглашаетесь на обработку персональных данных в соответствии с Условиями