Автоматическая дуговая сварка под флюсом

Еще Н. Г. Славянов указывал, что для защиты поверхности расплавленного металла при сварке от вредного влияния кислородных и азотных соединений воздуха нужно покрывать ее слоем шлака. Для этого Славянов рекомендовал добавлять в ванну с расплавленным металлом битое стекло, т. е. вводить силикаты, которые применяются и при современной скоростной сварке под флюсом.

Для сварки, работающей в автоматическом режиме под слоем флюса Славянов изобрел и построил первый в мире аппарат, который он назвал «плавильником», но широкого применения он еще не имел.

Большой вклад в дело повышения качества шва и автоматизации сварочных процессов внесли советские изобретатели.

Следует отметить заслуги крупного советского изобретателя в области сварки лауреата Сталинской премии Д. А. Дульчевского, который одним из первых поднял вопрос об автоматизации сварки, изобрел и построил несколько типов сварочных автоматов и в 1929 г. получил авторское свидетельство на способ автоматической дуговой сварки под флюсом. Дульчевский предложил также способ полуавтоматической бесстанковой сварки электродом, лежащим под флюсом. Этот способ обеспечивает высокое качество сварки шва.

В последние годы перед Великой Отечественной войной Институтом электросварки Академии наук был практически полностью разработан и внедрен наиболее совершенный метод автоматической скоростной сварки . Он дает высокое качество шва и высокую производительность.

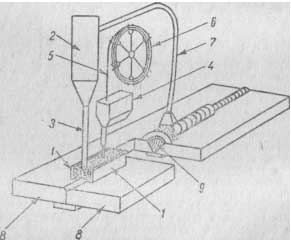

На рис. 1 представлена схема установки для автоматической сварки под флюсом.

Перед началом сварки место будущего шва ограждается стенками 1 для удержания флюса. Флюс к месту сварки подается из бункера 2 рисунка 1 по трубе 3, которая перемещается вдоль шва перед автоматической сварочной головкой 4, подающей к месту сварки голую электродную проволоку 5 (или даже пучок проволоки), сматываемую с барабана 6. Флюс, не использованный в процессе сварки, отсасывается по трубе 7 обратно в бункер 2.

При помощи специальных механизмов сварочная головка и флюсовая аппаратура перемещаются вдоль свариваемого шва изделия 8.

Флюс в зоне дуги сплавляется и окружает дуговой столб и расплавленный металл сплошной оболочкой, непроницаемой для воздуха. Под слоем флюса расплавленный основной металл смешивается с непрерывно плавящимся металлом электрода, откладывается за дугой и, затвердевая, образует сварной шов 9. Флюс, более легкий, чем металл, при этом всплывает и образует на поверхности шва корку шлака.

Таким образом, слой сыпучего флюса и шлаковая корка надежно защищают наплавленный металл от вредного воздействия кислорода и азота воздуха; вступая в реакцию с жидким металлом, флюс очищает его от вредных примесей. Кроме того, он замедляет охлаждение расплавленного металла , и этим обеспечивает его плотность и однородность. Помимо этого, флюс концентрирует нагрев металла на небольшом участке и сохраняет тепло сварочной дуги, позволяя полнее его использовать. Так, при сварке под флюсом на расплавление основного металла и металла электрода расходуется 68% всего количества тепла, подведенного дугой, в то зремя как при ручной сварке на это тратится только 25%.

В результате получаются глубокий провар металла и высокое качество сварного шва при большой скорости сварки. Сварка под флюсом полностью механизирована. Преимуществом использовании такого метода сварки является то,что не требуется защиты глаз сварщика и вентиляции сварочного поста.

Сварка под флюсом ведется на больших силах тока и при малых диаметрах электрода; концентрация тепла и глубокий провар (10 мм и больше) обусловливают высокие скорости сварки. Напряжение в дуге составляет в среднем 35—45 в.

Производительность такой сварки под слоем флюса в 5—40 раз значительно увеличивает производительность ручной сварки.

В состав электродной проволоки для автоматической сварки должно входить очень маленькое количество вредных примесей, в особенности серы, присутствие которой может вызвать образование трещин в сварочном шве. Вредное влияние серы может быть ослаблено повышением в электродной проволоке содержания марганца, который связывает серу и выводит ее в шлак.

Видео сварки под флюсом

Нажимая на кнопку, вы соглашаетесь на обработку персональных данных в соответствии с Условиями