- МРАМОР

- метаморфическая полнокристаллическая горная порода, сложенная кристаллами кальцита, иногда с примесью доломита.

Содержание

- Образование мрамора

- Состав и физико-технические свойства мрамора

- Структура мрамора

- Разнообразные виды мрамора

- Применение мрамора разнообразно:

- Добыча мрамора

- Обработка мрамора

Образование мрамора

Генезис мрамор и мраморовидных известняков связан с преобразованием известковых органогенных отложений морских глубин. Уплотняясь и частично преобразовываясь еще в водной среде, эти гигантские скопления разнообразных карбонатных остатков (кораллов, фораминифер, мшанок, криноидей, литотамний и др.) с переходом в новые геологии, условия подпадают под действие мощных магмотектонических факторов — теплоты и давления — и в большей или меньшей степени перекристаллизовываются.

Обычно оба названные фактора действуют совместно, дополняясь работой химии, агентов — воды и различных газов. По преобладанию в генезисе мрамор того или иного фактора их подразделяют на контактные, в образовании которых главную роль играла высокая температуpa, и региональные, образовавшиеся под действием большого бокового давления. К мрамору причисляются также породы, образованные натечным, слоистым или пористым кальцитом (реже арагонитом), отлагающимся из горячих или холодных источников; сюда относятся пористые, желтовато-серые, реже цветные травертины, дающие прекрасный строительный материал, и ленточно-полосатые полупрозрачные мраморные ониксы, занимающие видное место среди поделочных камней.

Состав и физико-технические свойства мрамора

В увязи с разнообразием генетических условий отличаются значительным непостоянством. В минералогческом составе главную роль играет кальцит СаС03 (в наиболее чистых разностях— до 99%); нередко к нему присоединяется то или иное количество (до 46%) магнезиального карбоната. Второстепенными компонентами являются: слюда, кварц, роговая обманка, хлорит, тальк, пирит; роль красящих пигментов играют окислы железа, марганца, хрома, углерод, органические примеси. С технической стороны вредными примесями являются кварц, затрудняющий обработку, и особенно пирит, способствующий быстрому выветриванию и портящий внешность камня.

Структура мрамора

Структура может быть плотной (размер кристалла 0,02—0,06 мм), мелкозернистой (0,06—0,75мм), грубозернистой (0,75—3,0 мм), очень грубозернистой (3,0—5,0 мм и выше). По цвету он не имеет себе соперников среди горных пород, отличаясь исключительно красивой и разнообразной окраской и узорчатой текстурой.

- Твердость — 3,4;

- уд. в. 2,7—2,9.

- сопротивление раздавливанию от 450 до 1 400 кг/см2 и выше;

- сопротивление изгибу по расчетам Баушингера равно примерно 1/6 величины сопротивления сжатию.

Важное значение для прочности имеет его влагоемкость, изменяющаяся для различных пород от 0,002 до 1%. Погодоустойчивость мрамора различна, но в общем он является ненадежным материалом для службы под открытым небом в странах с холодным и влажным климатом. Цветные и узорчатые разности применяемы исключительно внутри помещений, для внутренней облицовки. Некоторые породы ( наиболее известный прохорово-баландинский Урала) обладают полной морозостойкостью и потому могут применяться для отделки наружных фасадов, причем применяемый мрамор не должен содержать окислов железа. Особой ценностью обладают тонко- и ровнозернистые (например паросский ; он прозрачен в пластинках до 3—4 см, белого цвета с желтовато-розоватым оттенком; в Карраре белый — идет на скульптурные работы и широко применяется для полов, лестниц.)

Разнообразные виды мрамора

Салиэтский мрамор

— красного цвета с крупным удлиненно пятнистым концентрическим рисунком слоев серого кальцита; применен в ограниченных количествах при облицовке станций московского метрополитена («Сталинская», «Электрозаводская», «Измайловская» и др.).

фото мрамора Салиэтского

фото мрамора Салиэтского

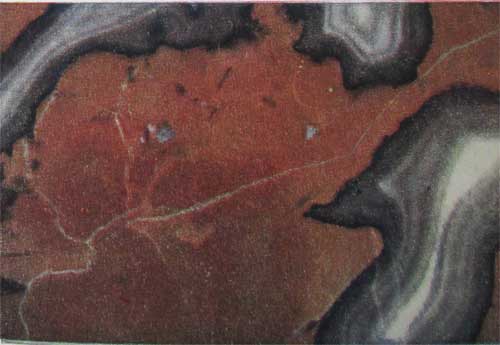

Молитский мрамор

— коричнево-красного цвета со слоистым рисунком, напоминающим изображение водных бассейнов на географической карте; применен во внутренней облицовке здания института Маркса—Энгельса—Ленина в Тбилиси.

— фото мрамора Молиткого

— фото мрамора Молиткого

Нижне-Тагильский мрамор

— брекчиевидный мрамор красновато-сиреневого цвета; использован в облицовке станции «Киевская» московского метрополитена, в отделке фасада магазина треста «Русские самоцветы» в Москве и др.

— фото мрамора Нижнетагильского

— фото мрамора Нижнетагильского

Пуштулимский мрамор

— брекчиевидный мрамор бело-красно-зеленого цвета исключительных декоративных качеств.

— фото мрамора Пуштулинского

— фото мрамора Пуштулинского

Агверанский мрамор

— розовато-белого цвета, с тонкой декоративной сеткой красновато-бурых и желтых прожилок; применен на станции «Новокузнецкая» московского метрополитена.

— фото Агверанского мрамора

— фото Агверанского мрамора

Фоминский мрамор

— золотисто-желтого цвета с полосчатым концентрическим рисунком, напоминающим структуру дерева.

— фото Фоминского мрамора

— фото Фоминского мрамора

Применение мрамора разнообразно:

- как строительный материал — для наружной и внутренней облицовки;

- для декоративных украшений, перил, балюстрад и пр.;

- для полов, лестничных плит, подоконников и пр.;

- для памятников, погребальных урн, мавзолеев и пр.;

- для скульптурных работ;

- для столов, умывальников, ванн, безделушек, украшений и т. п.;

- для мраморных горелок;

- для распределительных досок, рубильников и других электротехнических приспособлений;

- для валов и шаров в разных видах промышленности;

- крупка для облицовки и мозаичных полов;

- в качестве флюса в металлургии;

- в дорожном строительстве;

- для обжига на известь;

- для извлечений угольной кислоты при производстве минеральных вод;

- для удобрения (наравне с известняком).

Разнообразнейшее применение могут иметь отходы мраморного производства. Мраморная крошка используется в смеси с портланд-цементом, для изготовления мозаичных полов и ступеней (терраццо) и для покрытия фасадов. Фасадная крошка изготовляется из белых полно-кристаллического с блестящим изломом; для терраццо применяется цветная крошка.

Мрамор в тонко молотом виде применяется в качестве наполнителя (2-го класса) при устройстве некоторых типов асфальтовых дорог и для известкования почв. В связи с высокими архитектурными требованиями в применяется при отделке зданий, колонн и т. д.

Добыча мрамора

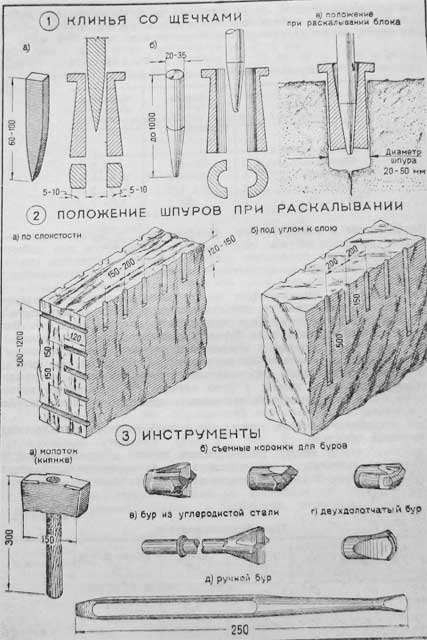

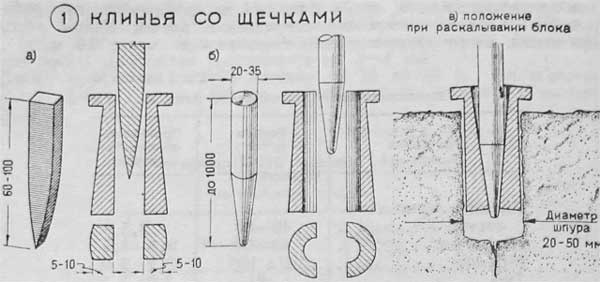

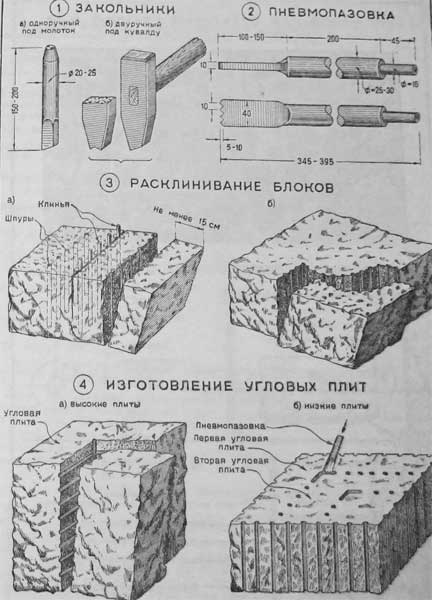

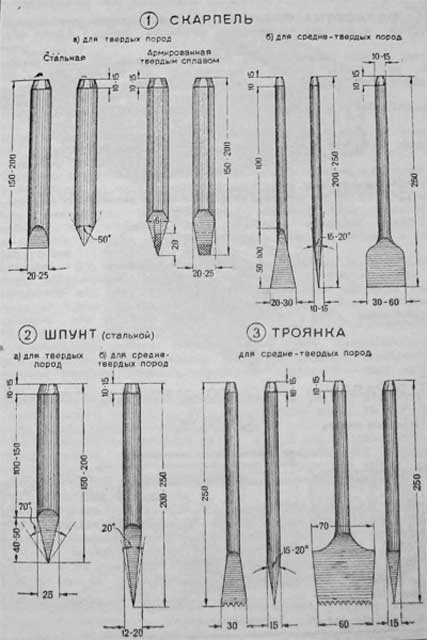

Добыча ведется обычно открытыми разработками. При очень мощных наносах, крупных запасах и высоком качестве прибегают к подземным выработкам. Извлечение блоков достигается посредством буровых, клиновых, врубовых или пильных работ. В рационально поставленном карьере буровые работы ведутся пневматическим перфораторами типа Джэк, монтированными на тележке.

Пробурив по контурам намеченного блока ряд скважин, в них закладывают клинья и, ударяя по ним молотами, выкалывают блок. Огромная продуктивность работы достигается с помощью ченнелерсв, или врубовых машин, работающих вставными долотами и автоматически передвигающихся по уложенным вдоль забоя рельсам. Наиболее эффективны мощные электро-пневматические ченнелеры типа Сулливан.

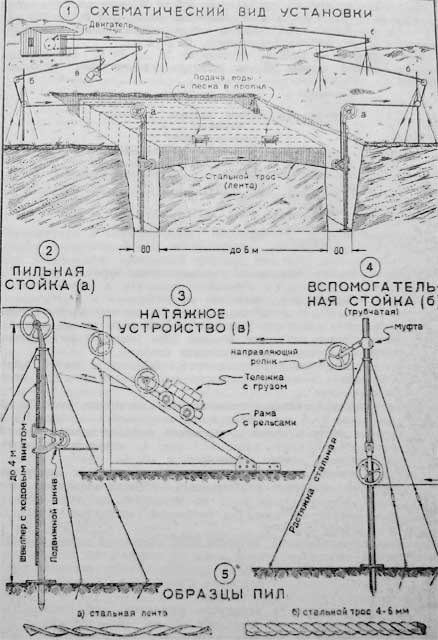

Перфораторы и пневматические отбойные молотки дополняют работу ченнелера при разделке отдельных блоков. Другим мощным способом механизации карьера является канатная или тросовая пила — стальной проволочный трехжильный канат, охватывающий намеченную к отпиливанию глыбу. Распил производится с помощью кварцевого песка, смачиваемого водой и непрерывно подаваемого под движущийся канат; острые и твердые кварцевые зерна постепенно процарапывают мрамор. С помощью хорошо отрегулированной канатной пилы можно отделять гигантекип глыбы в тыс. м3. Отпиленная глыба разбуривается или распиливается той же канатной пилой на блоки заданных размеров. Извлечение блоков на борт карьера производится обычно деррик-кранами, реже механическими лебедками; транспортировка — тракторами, электровозами или локомотивами по рельсам.

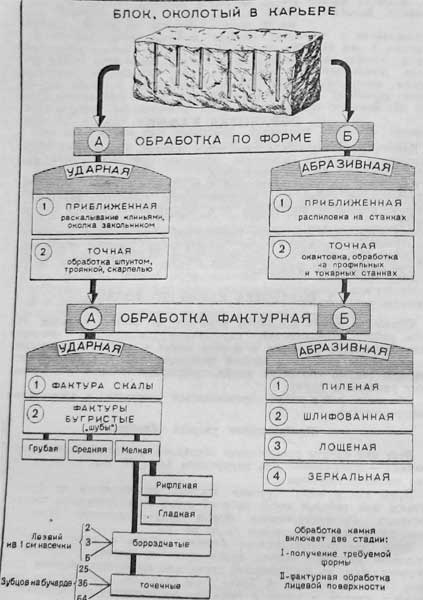

Обработка мрамора

Важнейшая роль в обработке принадлежит распиловке на плиты при помощи особых распиловочных машин. Широко применяются для распиловки также круглые дисковые пилы из мягкой стали, усаженные алмазами. Применяют также дисковые пилы с карборундовым ободом или сплошные карборундовые диски-фрезеры; с помощью последних производятся обычно различные работы над мраморными досками: обравнивание краев, нарезывание половых площадок и т. п. Другим циклом работ по обработке мрамора является шлифовка и полировка. Мрамор прекрасно принимает полировку .

— фото забора из известняка

— фото забора из известняка

— фото Травертина

— фото Травертина — фото гипсового камня

— фото гипсового камня