Оборудование для добычи камня, машины, механизмы

Ударная врубовая машина для добычи камня.

Этот механизм служит для проведения вертикального и наклонного врубов, приводится в движение электрическим двигателем мощностью около 25 л. с.

Рабочая часть — ударные долота в количестве трех или пяти штук, приводящиеся в возвратно-поступательное движение.

Максимальная глубина вруба около 3,5 м. Ширина вруба, в зависимости от глубины вруба и применяемых долот, — от 60 до 100 мм. По мере углубления при каждой смене затупившегося комплекта долот новым их ширина уменьшается на 3—4 мм.

Длина фронта на каждую машину от 15 до 30 м. На обычном карьере длиной около 100 м работает одновременно несколько машин.

Производительность ударной врубовой машины

(за 8-часовую смену)

| Вид камня | Производительность (м3) |

| Известняк | 20-50 |

| Песчаник | 10-40 |

| Мрамор | 3-10 |

Добыча врубовыми машинами сопровождается буроклиновой работой: клиньями производится отделение монолита в горизонтальной плоскости и дальнейшая его разделка на блоки.

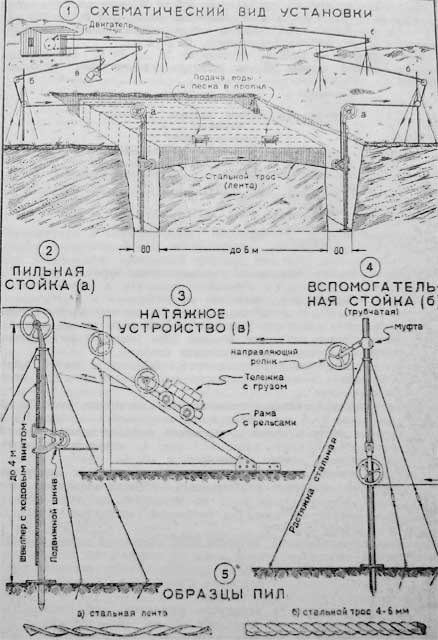

Канатная пила для камня.

Этот механизм служит для вертикальной разрезки каменного массива на пласты при помощи стального каната

Достоинства пилы; невысокая ширина реза (около 6 мм), простота конструкции и незначительная затрата энергии.

Отрицательные стороны: невозможность работать в зимнее время и резкое снижение производительности при наличии в камне твердых включений.

Рабочая часть представляет трехжильный канат длиной от 300 до 800 м, диаметром 4—5 мм, образующий непрерывное кольцо. Канат направляется к месту пропила при помощи вспомогательных шкивов, поддерживаемых стойками (рис. 4); скорость движения 5—7 м/)сек; мощность мотора около 10 л. с.

Распиловка производится установленными в траншее вертикальными пильными стойками, снабженными свободно сидящими шкивами, которые перемещаются вниз по вертикали по мере пропила при помощи червячного винта с требуемой скоростью (рис. 2).

Абразивом служит чистый, острогранный кварцевый песок, подаваемый в пропил вместе со струей воды из специальных бачков, располагаемых через 3—5 м один от другого. Канат, увлекая песок, режет камень, постепенно опускаясь вниз под давлением перемещающихся вниз подвижных шкивов.

Канатная пила в карьере

Канат поддерживается в натянутом состоянии при помощи специального натяжного устройства (рис.3)—тележки с грузом, устанавливаемой на наклонных рельсах.

Кроме трехжильного каната (рис. 5б), недостатком которого является резкое снижение производительности по мере износа, применяют также узкую стальную ленту, завитую через каждые 7,5 м в противоположном направлении (рис. 5а). Лента

Полое Производительна и, кроме того, она не скручивается при работе благодаря противоположному направлению витков. Концы ленты свариваются, канат свивается; длина свивки — не менее 3,0 м.

Производительность канатной пилы

| Вид камня | Расход песка (кг/м2) | Производительность (м3/час) |

| Сланцы кристаллические | 40-60 | 2,5 |

| Известняк | 40-60 | 2,5-8,5 |

| Мрамор | до 100 | 0,2-2,0 |

| Туф | 40 | 3,0-7,5 |

Перфораторы и электросверла для камней.

Перфораторы и электросверла — наиболее распространенное оборудование, применяемое для добычи камня. Перфоратор производит ударное действие, постепенно скалывая камень в скважине; электросверло работает по принципу резания.

Перфораторы и электросверла не производят полного отделения грани блока от массива, а лишь намечают плоскость наименьшего сопротивления, по которой блок может быть оторван клиньями. Это постигается проведением ряда буровых скважин цилиндрического сечения (шпуров) в плоскости намеченного раскола. Хотя этот способ добычи связан с повышенным расходом рабочей силы, он широко применяется ввиду своей простоты при добыче на вновь открываемых месторождениях камня; в ряде случаев он оказывается экономически более выгодным, чем применение канатной пилы или врубоной машины.

При разработке твердых пород этот способ является единственным принятым в практике.

Для того, чтобы шпуры располагались точно в одной плоскости, перфораторы (электросверла) монтируются на горизонтальной стальной трубе — буровой колонке, установленной на прочных ножках с грузом.

Типы буровых колонок

| Тип колонки | Вес (кг) | Длина (м) | Глубина шпура (м) | Диаметр колонки (см) |

| Легкий | 218 | 3,0 | 2,5 | 7,5 |

| Обычный | 435 | 4,0 | 3,0 | 11,0 |

| Утяжеленный | 630 | 4,0 | 3,0 | 14,0 |

Для проведения горизонтальных шпуров косыми рядами в вертикальном забое используется специальная буровая тележка с подвижной рамой, устанавливаемой под необходимым углом.

Перфораторы могут применяться также и для сплошного отделения блока от массива. Для этого перфораторы монтируются на двигающейся по рельсам тележке, как пневматическая врубовая машина

Чистая затрата времени на бурение легкими пневматическими молотками

(на 1 пог. м шпура диаметром 30 мм)

| Порода | Затраты времени (мин.) |

| Гипс, пемза, трепел, туф, пористые известняки, талькохлоритовый камень |

5 |

| Сланцы кристаллические | 6 |

| Доломиты, крепкие известняки, мрамор | 15 |

| Граниты крупнозернистые, песчаники с кварцевым цементом | 18,5 |

| Граниты среднезернистые | 27,5 |

| Граниты мелкозернистые | 32,5 |

| Габбро, граниты в высшей степени твердые, кварциты | 46,0 |

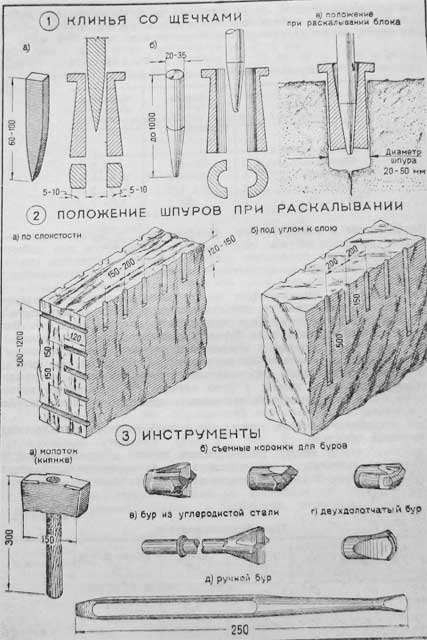

Раскалывание камня по плоскости наименьшего сопротивления, намеченной положением шпуров, производится клиньями со щечками (рис. 1) различной длины, выбираемой в зависимости от высоты камня и его колкости.

Буроклиновые работы

Клинья для раскалывания камня

| Длина (мм) | Вес комплекта (г) |

| 60 | 100 |

| 90 | 150 |

| 100 | 250 |

| до 1000 | 4000 — 5000 |

Примечание. Комплект состоит из одного клина и двух щечек.

Правильная работа клина требует, чтобы в любом сечении, перпендикулярном к его оси, сумма толщин щечек и диаметра клина составляла постоянную величину. Это достигается постепенным утолщением щечек книзу (обратный клин).

Бурение шпуров производится вручную, пневматическими молотками при помощи буров (рис. 3) или электросверлами.

Предел глубины для ручного бурения 1—1,5 м. Обычная глубина около 0,75 м. Диаметр скважин для неглубоких шпуров — до 15 мм; для глубоких — 25—32 мм. Вес ручного молотка для бурения — 2,0—2,5 кг.

Пневматические молотки позволяют бурить шпуры глубиной до 8 м. Обычная глубина шпура — около 4,0 м; начальный диаметр шпуров — 50—60 мм, конечный — около 35 мм.

В случаях, когда плоскость раскола совпадает с направлением слоистости, глубина шпуров не превышает 120—150 мм, а расстояние между ними—150—200 мм. Если раскалывание ведется в направлении, образующем угол с плоскостью напластования, часть шпуров делается более глубокими (500 мм), а расстояние между ними принимается от 500 до 1200 мм ( рис. 2). Между глубокими шпурами располагаются более мелкие шпуры глубиной 150 мм. через 200 мм друг от друга.

При ярко выраженной слоистости применяют глубокие шпуры, располагаемые в непосредственной близости один от другого (сплошное обуривание).

Для забивки клиньев применяются молотки весом от 2,5 до 5 кг.

Дисковая пила.

В последнее время было предложено несколько конструкций дисковых пил, выпиливающих блоки непосредственно из массива. Механизмы этого типа (конструкции лауреатов Сталинской премии Столярова и Зильберглита, а также инженеров Рогозинского и Галанина) получили большое распространение при разработке мягих пород: талькохлорита, ракушечников.

Механизм представляет собой подвижную каретку с вращающимися дисками или режущей цепью, снабженными на ободе вставками из твердого сплава. Всесторонняя опиловка блоков осуществляется сменой положения дисков В настоящее время проектируются аналогичные машины для мрамора.

Для добычи твердого камня применяются пневматические молотки утяжеленного типа, буровые колонки и буровые тележки.