Выполнение штукатурных работ зависит от метода производства работ нужно иметь в виду, что до настоящего времени ряд процессов штукатурных работ не имеет удовлетворительного решения их механизации, а потому в штукатурных работах нельзя еще обойтись без ручного труда, хотя он и трудоемок.

Методы штукатурных работ

При производстве штукатурных работ широкое применение находят новые методы, вносящих те или иные рационализаторские предложения.

В области набрасывания раствора были предложены следующие методы:

набрасывание лопаткой с сокола;

- то же, но с применением сменных соколов;

- набрасывание непосредственно с сокола; набрасывание лопаткой из ящика;

- набрасывание ковшом из ящика;

- набрасывание двумя ковшами из ящика.

Предпочтение должно быть отдано набрасыванию раствора лопаткой с сокола с применением сменных соколов (вертушки). Метод этот сокращает время, теряемое на заполнение раствором сокола, не дает больших потерь раствора, особенно на потолках, и не требует ни особо высокой квалификации штукатура, ни специальной его выучки.

В области разравнивания намета сводятся к следующим приемам:

- разравнивание намета при помощи деревянных реек-малок по деревянным маякам (Артеменко и Крутов);

- разравнивание намета на стенах в горизонтальном направлении длинными металлическими гладилками с небольшим количеством маякое (Рети) или шаблоном с длинной отмазкой (Березовский);

- разравнивание намета длинными деревянными правилами при небольшом количестве маяков (Гапатти).

Рекомендуется первый прием при выполнении штукатурных работ, при котором отсутствует железнение поверхности намета (прием Рети), дающее плохую его связь с последующими слоями, и который не требует квалифицированных штукатуров, как это необходимо для приема Гаратти.

Отделка покрывочного слоя может производиться: затиркой деревянной теркой, сглаживанием металлической гладилкой, сглаживанием деревянной малкой, обитой железом. Первый прием хотя весьма трудоемок, но может быть рекомендован, так как дает наибольшее уплотнение штукатурки я гарантирует ее хорошее качество.

При отделке лузг, усенков и тяг карнизов нельзя допускать вытягивания их вручную а нужно применять специальные шаблоны, во много раз увеличивающие производительность труда штукатуров.

Инструменты и инвентарь для выполнения штукатурных работ

Инструменты и инвентарь, потребные для того или иного метода работы.

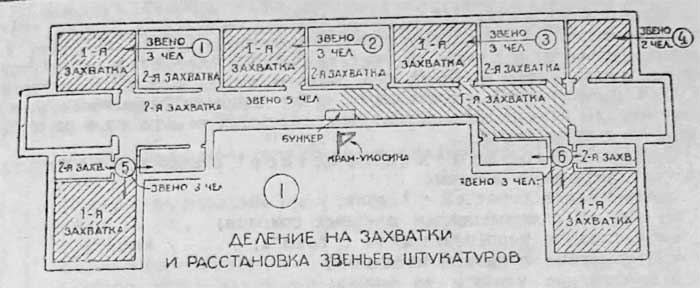

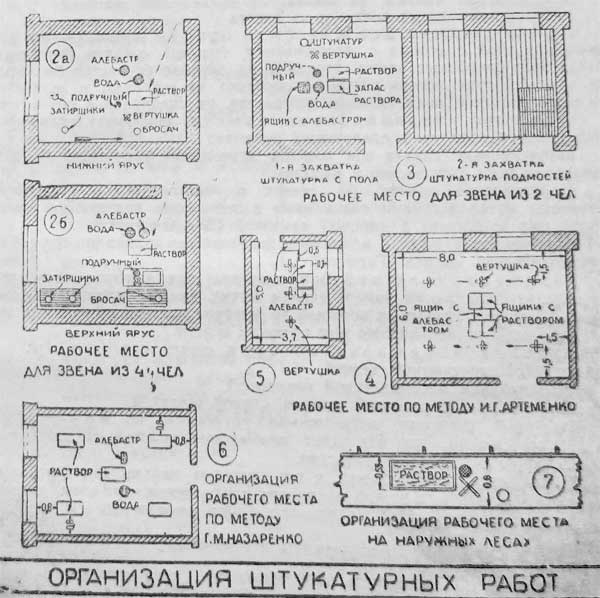

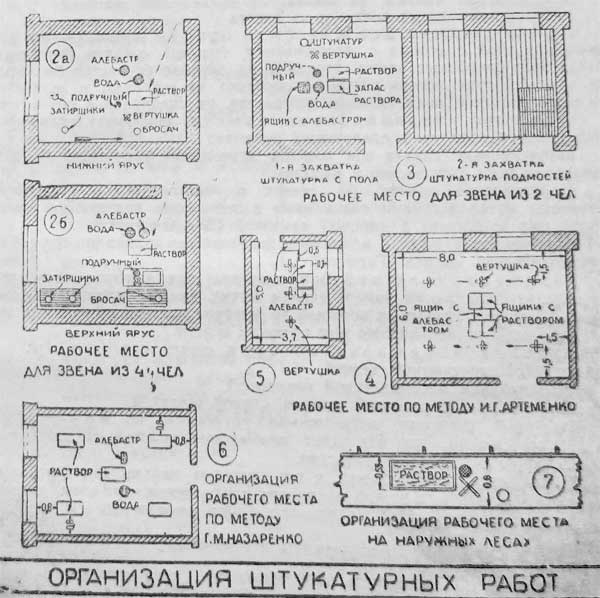

Организация рабочего места штукатура зависит от метода, которым производится работа, но общие принципы организации всегда одинаковы. Сводятся они к тому, чтобы материалы, инвентарь инструмент и подмости были подготовлены до начала работ. Расстановка рабочих должна быть такова, чтобы обеспечивалась непрерывность потока производства.

На рис. 2-а и 2-б дан пример организации рабочего места для звена, состоящего из 4 человек: одного рабочего, одного К нему подручного, заготовляющего на вертушку соколы с раствором, и двух затирщиков. Верхний рисунок относится к нижнему ярусу, а нижний — к верхнему.

На рис. 3, дан пример организации рабочего места для 2 захваток при работе звена в 2 человека: штукатур и подручный, заготовляющий соколы с раствором.

На рис. 4, дана организация рабочего места с указанием переходов, предложенная т. Артеменко для одного звена, работающего на нижнем ярусе в большой комнате с площадью пола в 48 м2.

На рис. 5, дано рабочее место звена штукатуров, работающих на втором ярусе небольшой комнаты с площадью пола в 18 м2, также с указанием переходов и работой по методу т. Артеменко.

На рис. 6, дано рабочее место для звена, состоящего из штукатура и подручного, при условии набрасывания раствора ковшом или совком непосредственно из ящика при работе с пола. Схема предложена Г. М. Назаренко.

Штукатурка чаще всего состоит из нескольких слоев, причем каждый слой имеет особое назначение

Особенности штукатурных растворов

- первый подготовительный слой («обрызг» или «набрызг») толщиной 3—8 мм обеспечивает сцепление штукатурных слоев с побзрхностью основания; этот слой с силой набрасывают на увлажненное основание и не разравнивают, чтобы увеличить поверхность его сцепления с последующим слоем;

- основной слой грунта или намета (5—12 мм) служит для получения ровной поверхности; иногда приходится наносить и разравнивать несколько слоев грунта;

- тонкий отделочный слой («накрывка»), имеющий после разравнивания и затирки толщину в обычных штукатурках около 2 мм (в декоративных штукатурках иногда до 15 мм).

Каждый последующий слой наносится после окончания схватывания и начального отвердевания предыдущего слоя. Штукатурные растворы обычно должны иметь большую подвижность и внутреннюю связность, а также меньшую расслаиваемоеть, чем растворы для кладки. Для ручного набрызга и грунта применяют растворы с подвижностью около 12 см (по конусу Стройцнила), а для механизированного—9—11 см для первого слоя и 6—8 см для последующих.

Однослойная штукатурка

В последнее время стали применять так называемую «однослойную» штукатурку, состоящую из одного штукатурного слоя, покрываемого тонкой беспесчалой накрывкой. При этом методе трудоемкость работ уменьшается примерно вдвое и успешно применяется механизация. Чтобы удержать основной слой штукатурки в период нанесения от оплывания, наброс раствора производят с помощью растворонасоса через переносную сетчатую опалубку, прикрепленную к основанию и отстоящую от него на расстоянии, равном необходимой толщине штукатурного слоя. После нанесения раствора и разравнивания слоя сетчатая опалубка перенрсится на другое место. Для ускорения схватывания и сушки слоя штукатурки в раствор вводят молотую негашеную известь.

Нанесение штукатурки

Штукатурку наносят тонкими слоями (от 2 до 15 мм) и большей частью на основания, способные отсасывать из раствора воду. Поверхность соприкосновения раствора с воздухом и основанием очень велика, поэтому раствор теряет воду сравнительно быстро. Это способствует твердению растворов на гипсовых вяжущих и гашеной извести, нб может неблагоприятно отражаться на твердении растворов на цементе или на молотой извести-кипелке. Поэтому в последних двух случаях необходимо принимать меры для увлажнения основания и самой штукатурки.

Затвердевшие известково-песчаньге растворы сравнительна хорошо сцепляются с кирпичом и относительно мало меняются в объеме при изменении влажности и температуры окружающего воздуха (примерно так же, как и кирпич).

При твердении штукатурного слоя, состоящего из известкового раствора, гидрат окиси кальция Са (ОН)2 переходит в поверхностной части слоя в углекислый кальций СаСО3. Этим и объясняется сравнительно большая долговечность известково-песчаных штукатурок, нанесенных на кирпичные стены. Поэтому, несмотря на небольшую начальную прочность, их широко применяют для штукатурки не только внутренних, но и наружных поверхностей кирпичных стен.

Однако в ряде случаев извеетково-песчаные растворы без добавок оказываются непригодными, например, для штукатурки цоколей, карнизов, парапетов и тому подобных открытых частей зданий, а также стен помещений, имеющих повышенную влажность. Кроме того, известковые растворы на гашеной извести медленно твердеют и долго просыхают. Для повышения скорости схватывания и твердения известковых растворов применяют молотую известь-кипелку.

Получение быстро твердеющих водостойких штукатурок

Для получения же быстро твердеющих, более прочных и водостойких штукатурок используют цементно-известковые растворы. Чем влажнее будет среда для штукатурки при эксплуатации, тем большую часть извести заменяют цементом. Если штукатурка будет подвергаться постоянному увлажнению, то лучше всего применять цементные растворы с добавкой гидрофобных говерхноетно-активных веществ (мылонафта) или с активными кремнеземистыми добавками. Такие добавки не только повышают водостойкость штукатурки, но и уменьшают возможность образования солевых «выцветов», портящих штукатурку и окраску. Введение гидрофобных добавок (0,05—0,1% от веса вяжущего) повышает также морозостойкость штукатурок.

Скорость твердения и прочность известковых растворов

Скорость твердения и прочность известковых растворов можно значительно повысить введением в них строительного гипса. Такие известково-гипсовые растворы широко применяют для штукатурки главным образом деревянных и других поверхностей, находящихся внутри здания (потолки, перегородки).

Требования к материалам для штукатурных растворов в общем те же, что и при растворах, употребляемых для кладки, но есть ряд дополнительных требований, вытекающих из особых условий применения штукатурных растворов. Например, из гашеной извести должны быть особенно тщательно удалены все непогасившиеся частицы.

Для этого при обычных способах изготовления известковое тесто необходимо выдерживать, а в наиболее ответственных случаях процеживать известковое молоко через тонкое сито непосредственно перед применением.

Для тонких накрывочных слоев применяют песок, просеянный : через сито с отверстиями 1,2 мм, а иногда вовсе не вводят в раствор песок («беспесчаные» гипооизвеетковые «накрывки»).

Растворы для штукатурок, кроме тех, в которые входят быстросхватывающиеся вяжущие (гипс или молотая известь-кипелка), приготовляют в общем так же, как и растворы для каменной кладки, но смешивание производят особо тщательно.

Слои штукатурки наносят как вручную (при небольшом объеме работ), так и машинами (растворонасосами со специальными соплами и тому подобными механизмами). Растворонасосы одновременно подают раствор к мecry работы.

Разравнивание и затирка слоев ведутся пока большей частью вручную, но создан ряд механизмов для выполнения этих операций.

На прочность штукатурных слоев большое значение оказывают условия, в которых они твердеют. Твердение штукатурки; в которой содержится цемент, при слишком быстром высыхании прекращается. Поэтому фасадные штукатурки, изготовляемые на цементах, необходимо защищать от солнца и ветра (укрывать мокрыми рогожами, мешками и т. п.), а также интенсивно смачивать водой в течение первых 10—15 дней.

Наоборот, известковые (на гашеной извести) и, особенно, гипсовые штукатурки могут разрушаться от избыточной влажности стен, на которые они нанесены, или от последующего увлажнения. Известковые же штукатурки на молотой кипелке разрушаются от слишком быстрого обезвоживания во время схватывания и первоначального твердения. Поэтому их наносят на хорошо увлажненные основания, а в соетав их часто вводят гипс, глину, молотый доменный шлак и тому подобные добавки.

Нажимая на кнопку, вы соглашаетесь на обработку персональных данных в соответствии с Условиями

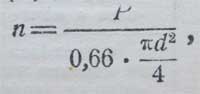

где:

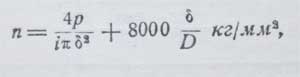

где: