Шпунтовые сваи

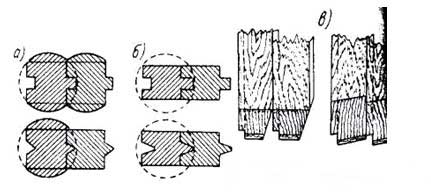

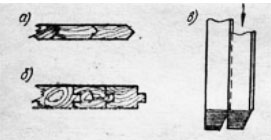

Шпунтовые сваи (рис. 1) не пользуются для ограждения котлованов и устройства подпорных стенок, поэтому после забивки они должны представлять сплошную стенку без зазоров между сваями. При глубине забивки не более 3 м применяются дощатые шпунтовые сваи, для изготовления которых употребляют обыкновенные чисто обрезные доски толщиной не менее 4 см. Для больших глубин применяют шпунтовые сваи из брусьев или бревен.

Чтобы превратить обыкновенное бревно в бревенчатую шпунтовую сваю, его прежде всего надо опилить «на два канта», так чтобы две противоположные стороны бревна были параллельны по всей длине. Если это не сделать, то забитые параллельно дрг другу сваи вследствие сбежистости бревен соприкоснувшись комлями, образуют межу собой расширяющийся к вершинам просвет и непроницаемость шпунтовой стенки не будет достигнута.

После выравнивания сваи приступают к «нарубке» гребня. Для этого на выровненной стороне бревна отбивают шнуром две параллельные линии. Расстояние между ними и есть толщина будущего гребня; обычна оно делается равным 14 — 13 диаметра свай (рис. 1, а).

После этого выбирают древесину по обе стороны гребня до тех пор, пока последний не будет иметь высоту, равную его ширине.

Поверхность гребня должна быть тщательно выровнена и сглажена, т. к. неровности заусеницы будут препятствовать скольжению гребня по пазу соседней сваи. Чтобы избежать поломки гребня при перевозке и забивке сваи, углы его обыкновенно притупляют, стесывая фаской на 1—2 см.

Для получения паза на противоположной гребню стороне отбивают две линии и выбирают между ними древесину. Глубину образуемой таким образом канавки доводят до величины немного боьшей, чем высота гребня. Ширина паза должна немного превышать ширину гребня, для того чтобы он мог свободно двигаться в пазу.

В настоящее время шпунтовые сваи, как правило, изготовляются на лесопильных заводах на фрезерных станках. Иногда при отсутствии готового шпунта и для неответственных сооружений применяются накладные гребни. Накладной гребень делается отдельно от сваи из бруска надлежащего сечения и затем набивается на выровненную поверхность сваи гвоздями. Этот способ прощает работу и дает довольно значительную экономию древесины.

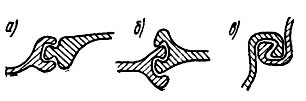

Однако он имеет существенный недостаток — во время забивки шпунта накладные гребни часто отходят от тела сваи, образуя просветы и нарушая плотность шпунтовой стенки. Кроме того, накладные гребни легко ломаются при забивке. Брусчатые шпунтовые сваи (рис. 1, б) изготовляются так же, как и круглые. Шпунт деревянных свай делается различной формы: трехгранный (острый или тупой), прямоугольный, трапециевидный. Трехгранный шпунт (рис. 7) прост в изготовлении, но при малейшем расхождении шпунтин треугольник гребня выдвигается из паза и образует канал, через который может просачиваться грунт.

Прямоугольная форма гребня шпунта допускает некоторую неплотность прилегания шпунтин друг к другу. При гребне и пазе, имеющих прямоугольное сечение, сваи могут несколько отойти друг от друга, причем плотность шпунтовой стенки от этого не нарушится. Кроме того, в воде лес разбухает, так что гребень плотно заполняет все сечение паза.

Шпунтовые сваи заостряют только на две грани (рис. 1, в). Для того чтобы во время погружения свая плотно прижималась к смежной, уже забитой свае, на ее острие делают специальный косой срез. При погружении сваи грунт, раздвигаемый ее острием, давит на плоскость среза и прижимает забиваемую сваю к ранее забитой. Кроме того, для предотвращения заполнения паза грунтом шпунтовые сваи забиваются по ходу забивки гребнем вперед.

Для ускорения работ при слабых грунтах деревянный шпунт забивается пакетами из двух—трех штук, плотно сплоченных чрез 1—2 м скобами длиной,15—25 см и толщиной 8— 12 мм, вбитыми в тело шпунта под углом 45° в разных направлениях, чтобы препятствовать сдвигу одной шпунтины относительно другой. Для свободного прохода шпунта через направляющие схватки скобы должны бытьзабиты впотай. Шпунтовые сплотки заостряют так же, как и одиночные шпунты, косой срез делают только один — на крайней свае.

Более легкие Шпунтовые сваи изготовляются из досок толщиной 40 мм и более, в зависимости от длины сваи и нагрузки на нее.

Для ориентировки и выборе размеров шпунта служит табл. 1.

|

|

|

Размеры |

шпунта |

|

|

||

|

Длина шпунта, м |

2-3 |

3-5 |

5 — 7 |

7-9 |

9 -10 |

10-12 |

12-14 |

|

Толщина шпунта. см |

5 |

7,5-10 |

10-15 |

15-18 |

18-20 |

20-24 |

24-26 |

Выборка пазов и гребней в дощатых шпунтах производится обычно на специальном станке. Профили гребня дощатого шпунта, так же как и брусчатого, бывают различными. Наиболее употребительна треугольная форма.

Применяется еще трехслойный шпунт. Средняя доска, немного сдвинутая в сторону, представляет гребень, а образовавшаяся при этом с другой стороны выемка является пазом. Сложенные таким образом доски выверяются и скрепляются гвоздями. Заострение дощатой шпунтины делается как описано выше.

Если шпунтовые сваи забиваются в твердый грунт на значительную глубину, острие сваи защищается башмаком. Башмак делается из листовой стали, согнутой под углом, равным углу заострения сваи.

Устройство деревянных свай из сосны, лиственницы или дуба

Для устройства основания капитальных зданий и сооружений применяются деревянные сваи из сосны, лиственницы или дуба

Лес должен быть здоровым, несухостойким, мелкослойным, смолистым, несучковатым, зимней рубки. Бревна для свай должны быть прямыми; искривление ствола сваи более 1% ее длины (в одной плоскости) не допускается, сбег бревен не должен превышать 1% от длины сваи.

Сваи следует пропитывать антисептиком (например, креозотом).

Подготовка сваи к забивке

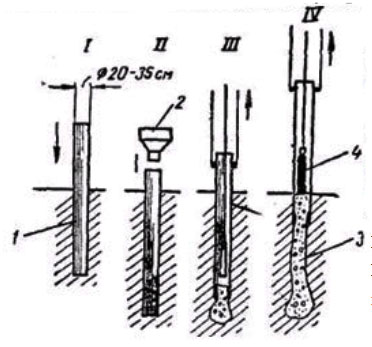

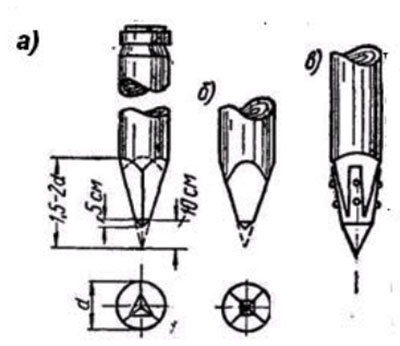

Рис. 1. Характер заострения концов свай

а — на три грани; б — на четыре грани; в — свая со стальным башмаком

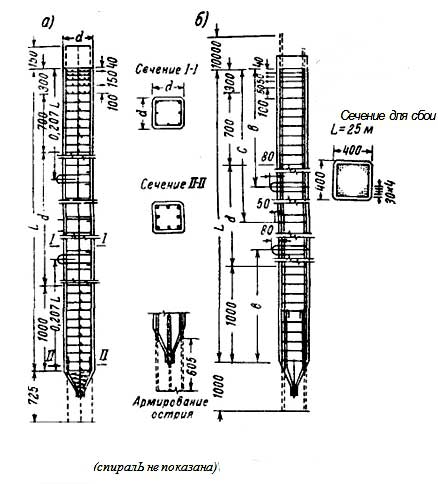

Подготовляя сваи к забивке, необходимо с бревен снять кору, стесать наросты и сучки. Сваи заостряют на три или на четыре грани

(рис. 1) с притуплением острия для предохранения его от смятия. Вершина заострения должна находиться строго по оси, иначе свая при забивке будет уклоняться в сторону. На концы свай, забиваемых в грунты с включениями крупного гравия, прослоек слабой скалы и т. п., надевают стальные башмаки.

Башмак представляет собой стальное острие (имеющее квадратную плоскость, на которую опирается свая) с четырьмя лапами из полосовой стали (от 60×6 до 80X8 мм), которые укрепляются на свае гвоздями. На голову сваи, предварительно стесанную слегка на конус, плотно насаживается бугель, изготовленный из полосовой стали толщиной 10—15 мм, шириной 40—75 мм.

Бугель предохраняет голову сваи от сильного размочаливания и раскола. Верх головы сваи должен быть срезан строго перпендикулярно оси, в противном случае от ударов свайного молота свая будет отклоняться от проектного положения.

Длина сваи должна быть увеличена на 0,2 м против проектной для запаса на срезку верхнего конца сваи при размочаливании головы в процессе забивки.

Если есть необходимость, сваи наращивают.

При стыковании необходимо соблюдать следующие требования:

- по длине сваи не должно быть более одного стыка;

- толщина сваи в стыке должна быть не менее 20 см;

- повреждения антисептированной поверхности не допускаются;

- стык сваи после погружения должен находиться не менее чем на 2 м ниже поверхности грунта;

- стыки смежных свай должны располагаться на расстоянии не менее 0,75 м по высоте;

- стык должен быть выполнен так, чтобы обеспечивалось полное опирание торцов сращиваемых отрезков.

Погружение наращенной сваи вибропогружателями не допускается.

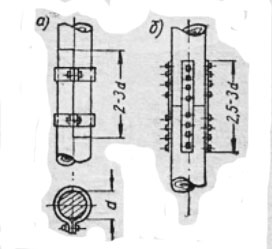

Стык сваи может быть:

Рис. 2. Способы стыкования концов свай, а — вполдерева; б — впритык

- в пол-дерева (рис. 2,а); его укрепляют хомутами из полосовой стали (шириной 60—80 мм и толщиной 6—8 мм);

- впритык (рис. 1,6); его устраивают, устанавливая в центре сваи штырь (длиной 10—12 см, диаметром 16 мм) и скрепляя стальными накладками из полосовой стали (шириной 80—100 мм и толщиной 8—10 мм) при помощи болтов (диаметром 25 мм).

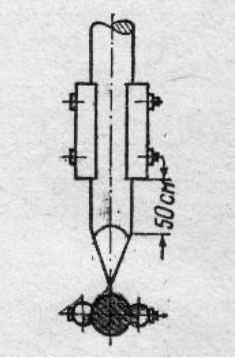

Сваи для слабых грунтов

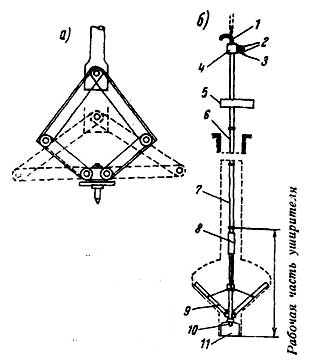

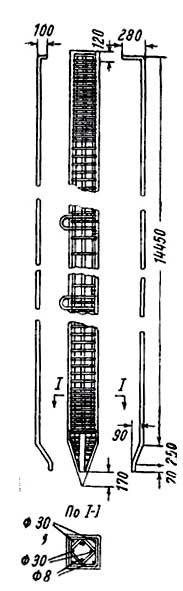

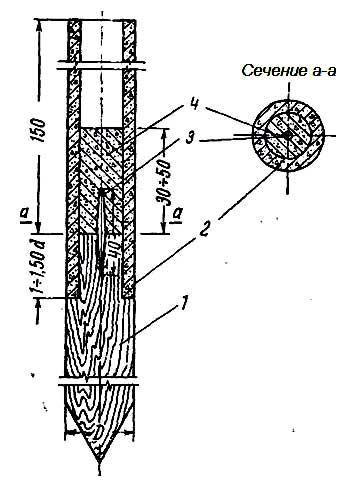

Рис. 3. Конструкция сваи для слабых грунтов

Сваи для слабых грунтов (рис. 3) характеризуются тем, что для скорейшего достижения отказа и уменьшения глубины забивки к свае прибалчивают дополнительные бобышки.

Пакетные сваи изготовляют чаще всего из трех соединенных между собой на болтах бревен. Расположение стыков соединяемых бревен делают вразбежку. Паркетные сваи применяют при больших толщах слабых грунтов, для фундаментов с небольшими размерами в плане и при больших сосредоточенных нагрузках. Погружение пакетных свай вибраторами не допускается.

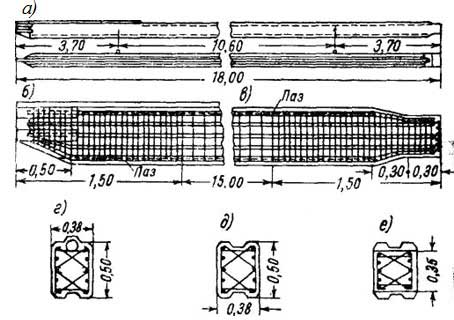

Деревянные шпунтовые сваи для защиты фундаментов

Деревянные шпунтовые сваи применяют для защиты фундаментов сооружений от подмыва и для устройства сплошных ограждающих стенок при копке котлованов в водонасыщенных грунтах.

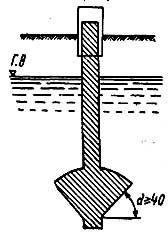

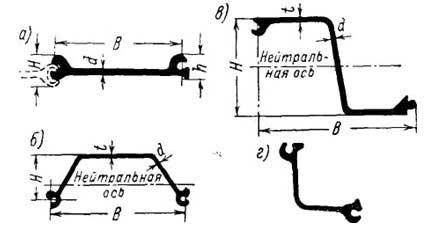

При глубине котлованов не более 3 м применяют шпунт из досок толщиной 5 см, при глубине более 3 м — шпунт из брусьев толщиной 12—18 см. Шпунтовые сваи (рис. 4) соединяют треугольным или прямоугольным гребнем. Высота и толщина прямоугольного гребня должны быть равными 1/3 толщины бруса.

Рис. 4. Деревянные шпунтовые сваи

а — соединение треугольным гребнем; б — соединение прямоугольным гребнем; в — заострение конца шпунтовой сваи

.

.