Декоративными известково песчаными штукатурками называются штукатурки, дающие окончательное архитектурное оформление поверхности и не требующие дальнейшего красочного или фактурного покрытия. Штукатурки этого вида могут быть белыми или цветными; фактура достигается подбором состава раствора, способом его нанесения и обработки.

Изготовление и состав известково песчаных штукатурных смесей

Известково песчаные штукатурки составляются с наполнителем из естественных мелкозернистых кварцевых или искусственных песков. Поверхность их обрабатывается в пластичном или полупластичном состоянии различными инструментами. Основное вяжущее этих штукатурок — известь.

Материалы для изготовления известково песчаной штукатурки

а) Известь

Известь может применяться всех видов (кальциевая, магнезиальная, гидравлическая) и должна соответствовать требованиям действующего стандарта.

Для получения чистых тонов предпочтительно выбирать более жирную белую известь, как в виде теста, так и пушонки.

б) Цемент

Цемент в известково песчаных штукатурках применяется в небольших количествах, являясь гидравлической добавкой.

Для накрывочного (отделочного) слоя светлых тонов рекомендуется применять белые и светлые пуццолановые или трассовые портландцементы.

Шлаковые цементы применяются при условии их анализа на содержание сернистых соединений .

в) Заполнители

Для грунта в целях получения максимальной плотности раствора следует применять чистый кварцевый песок смешанной крупности, с содержанием зерен 0,3—0,6 мм около 60%, от 0,6 до 2,5 мм — не менее 15″/. Для накрывочного слоя гладкой фактуры песок должен иметь равномерную зернистость с максимальной крупностью зерна 1,2 мм, с преобладанием частиц крупностью 0,3—0,6 мм.

Для накрывочного слоя с развернутой фактурой (рельефно-шероховатой) содержание в песке зерен крупностью 0,6—2,0 мм должно быть не менее 50%.

Содержание органических примесей не должно быть свыше 1%, глинистых и тонкодисперсных частиц во всех случаях — не более 50%.

В накрывочный слой взамен песка можно добавлять до З0% каменной муки от дробленых горных пород. Применение каменной муки более 30% нецелесообразно вследствие ослабления прочности штукатурки (связи зерен песка с известью) и получения землистой фактуры.

Для получения блеска рекомендуется прибавлять крупный песок белого крупнокристалического мрамора, кварца и других материалов, отражающих в отколе свет.

Получение фактуры типа «терразит» достигается путем добавления к песку крошки крупностью от 2 до 5—7 мм. Для этой цели может применяться крошка различных декоративных горных пород, применяемых в каменных штукатурках.

Составы декоративных штукатурок

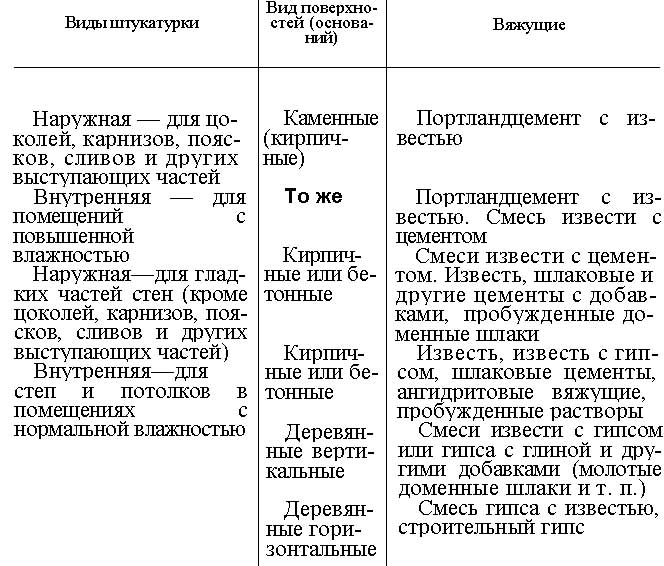

Декоративные штукатурки делают из готовых смесей, содержащих: вяжущее вещество (известь, цемент или их смеси, гипс и т. п.), пигменты и заполнители.

Декораивные смеси изготовляют на заводах из сухих материалов доставляют на стройки и перед применением смешивают с водой. Слой цветной штукатурки, получаемый из таких смесей, не нужно крашивать; он может пиеть различный цвет и фактуру поверхности.

В качестве вяжущих применяют: известь-пушонку (или молотую кипелку), белые и цветные цементы, светлые портландцемент и шлакопорягландцемент. В обыкновенный портландцемент для получения более светлого тона вводят тонко измельченные добавки (мраморную или известняковую пыль, белый диатомит). Чтобы избежать выцветов, в цементы вводят небольшое количество гидрофобных добавок.

Для получения заданного цвета в смесь вводят щелочестойкие пигменты,

главным образом природные.

Заполнителями служат белые или цветные пески как природные, так и получаемые при дроблении мрамора, мраморовидных известняков и других декоративных белых или ярко окрашенных пород, а также из боя керамических изделий (черепицы, кирпича и т, п.).

Получение искрящейхся штукатурок

Для получения искрящейся штукатурки в смесь добавляют небольшое количество дробленой слюды (до 2%), полевых шпатов, реже стеклянного боя.

Для каждой фактуры штукатурки подбирают заполнители с соответствующей крупностью зерен, а именно:

- мелкозернистые с зернами крупностью до 1,2 мм;

- среднезернистые с зернами крупностью до 2—2,5 мм;

- крупнозернистые с зернами до 5 мм;

- щебенистые смеси, в которых содержится 50% зерен 0,15 — 2,5 мм и 50% зерен 5—10 мм; такие смеси изготовляют по специальному заказу, они предназначаются для так называемой каменной штукатурки, имитирующей шероховатую поверхность природных камней.

Искусственные мраморы для внутренней отделки делают главным образом из гипсовых вяжущих (частично окрашенных), к ним добавляют мраморную муку или известь. Поверхность искусственного мрамо-шлифуюг и полируют.

Нанесение декоративной известково-песчаной штукатурки

Порядок штукатурки стен: подготовка основания под известково-песчаные штукатурки должна удовлетворять общим требованиям подготовки оснований для обычных штукатурок.

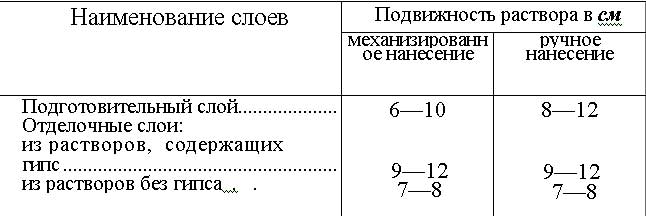

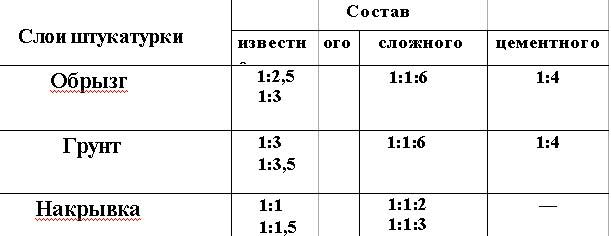

Нанесение грунта. Штукатурный грунт наносится в соответствии с обычными правилами штукатурных работ. Алебастровые маяки и марки не допускаются. Для прочности известковых маяков допускается добавление небольшого количества цемента.

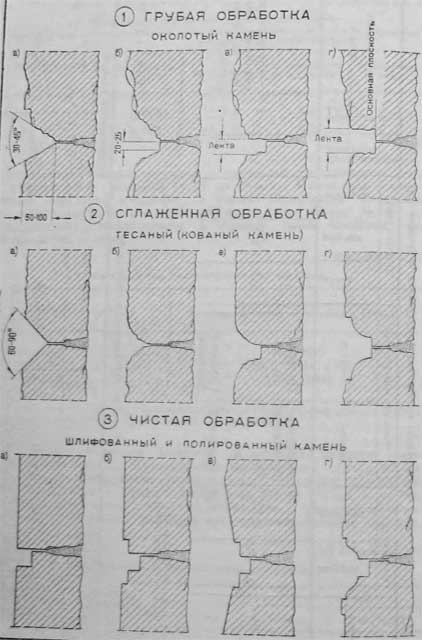

Выполнение накрывочного слоя. Верхний декоративный слой наносится без маяков после отвердения грунта (через 7—12 дней). Толщина верхнего накрывочного фактурного слоя зависит от характера последующей обработки поверхности и величины зерен наполнителя.

Последовательность оштукатуривания стен: накрывочный слой выполняется из раствора постоянного состава и консистенции; добавки в процессе работ не допускаются, за исключением небольших добавок воды для увеличения подвижности раствора.

Наносимый накрывочный слой тщательно уплотняется, выравнивается и сглаживается брусками и терками. Работу с накрывочным слоем в течение дня необходимо производить без перерыва и доводить до какой-либо естественной границы (угла, пилястра, пояска).

В случае вынужденных стыков на гладких поверхностях их необходимо закрыть на время перерыва мокрыми рогожами и держать все время но влажном состоянии.

При продолжении работы край прежней работы срезается и к еще сырому накрывочному слою примазывается свежий слой.