Заполнители (песок, гравий и щебень) образуют в бетоне и растворе жесткий скелет и уменьшают усадку при твердении цементного камня. Заполнители должны обладать определенными свойствами и удовлетворять требованиям действующих государственных стандартов.

Содержание

- Влияние заполнителей на качество

- Мелкий заполнитель

- Крупный заполнитель

- Испытания

- Заполнители для обычного бетона

- Влияние заполнителя для бетонов на расслаиваемость, удобообрабатываемость бетонной смеси и на прочность бетона

Зерна мелкого и крупного заполнителей должны быть твердыми и прочными, нерастворимыми в воде, не должны содержать вредных примесей более установленного предела. В целях уменьшения расхода цемента зерновой состав заполнителей необходимо специально подбирать из расчета обеспечения плотной структуры бетона.

Заполнителями для тяжелых и обычных бетонов служат природные или искусственные песок, щебень и гравий, отвечающие требованиям ГОСТов и обеспечивающие необходимые свойства экономичные составы бетона при минимально допустимом расходе цемента. Заполнители, количество которых в бетоне по весу составляет до 75—85%, образуют в нем жесткий, прочный скелет и уменьшают усадку, возникающую при твердении цементного камня, и снижают стоимость бетона.

Влияние заполнителей на качество

Качество заполнителей сильно влияет на качество железобена.

Оценивают качество заполнителей по следующим показателям:

физико-механическим свойствам:

- прочности,

- морозостойкости,

- сопротивляемости ударным воздействиям,

- истираемости,

- плотности,

- пустотности,

- водопоглощаемости,

- объемному весу в куске,

- насыпному;

геометрической характеристике:

- зерновому составу,

- крупности,

- форме,

- степени окатанности,

- шероховатости зерен;

- степени чистоты и необходимой доброкачественности; содержанию в заполнителях вредных и загрязненных примесей, слабых и нестойких включений, петрографической однородности.

Мелкий заполнитель

Им является песок — продукт естественного разрушения или дробления горных пород, удовлетворяющий требованиям ГОСТ.

Важнейшей качественной характеристикой песка является его зерновой (гранулометрический) состав, влияющий на все свойства бетона, особенно высокопрочного. Зерновой состав песка особенно сильно влияет на технологические свойства бетонной смеси — ее подвижность, жесткость, удобоукладываемость и формуемость, которые отражаются на расходе воды и цемента в бетоне, коэффициенте уплотнения смеси при располагаемом оборудовании. Необходимо оптимальное сочетание удельной поверхности и крупности песка.

Песок (с размером зерен от 0,14 до 5 мм) вводится в наименьшем количестве, при котором растворная часть бетонной смеси получает вязкость, необходимую для поддержания щебня или гравия во взвешенном состоянии при перевозке и укладке. В одно и то же количество данного цементного клея для получения одной и той же вязкости раствора можно ввести разное количество песка в зависимости от его свойств; размещение клея и избыточной в нем воды происходит по поверхности зерен. Поэтому величина последней в единице объема песка (удельная поверхность) и крупность его зерен имеют существенное значение — при мелком песке цементного клея требуется больше.

Для уменьшения количества клея в бетоне надо учитывать также пустотность песка, т. е. объем его межзернового пространства, выражаемый в процентах (от объема песка); чем он ниже, тем меньше в бетоне требуется цементного клея.

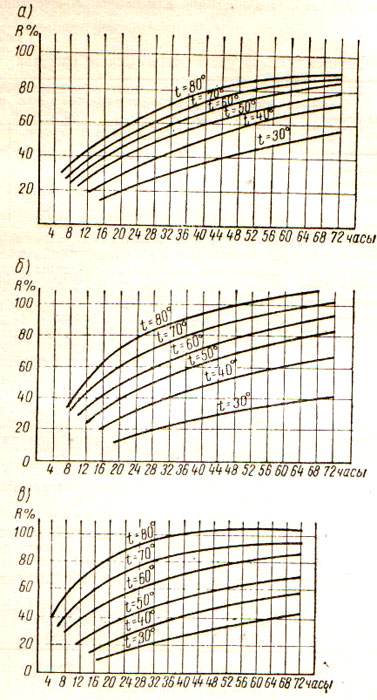

Характеристиками зернового состава песка служат его модуль крупности (табл. 1) и кривые просеивания (рис. 1).

| Группа песка |

Полный остаток на сите № 063 по весу, % |

Модуль крупности*, Мк |

Удельная поверхность, см2/ г |

Проходит через сито № 014 но весу. % |

| Крупный |

Более 50 |

Более 2,5 |

— |

До 10 |

| Средний |

От 35 до 50 |

2,5—2,0 |

— |

До 10 |

| Мелкий |

— |

Менее 2,0 |

100-200 |

До 15 |

| Очень мелкий |

— |

— |

201—300 |

До 20 |

* Частное от деления на 100 суммы полных остатков на всех ситах с отверстиями or 2,5 до 0,14 мм.

Обычно содержащиеся в песке пылевидные и глинистые примеси с сильно развитой удельной поверхностью, а иногда и значительным водопоглощением (набуханием) резко повышают вязкость, раствора и не позволяют вводить в него значительное количество песка. Поэтому содержание таких примесей в песке для бетона сборных конструкций марки 200 и выше допускается не более 3% по весу, в том числе глины не более 0,5%. Кроме того, в песке не должно быть органических кислот, на нейтрализацию (омыление) которых затрачивается свободная известь, выделяющаяся при гидролизе C3S цемента.

Мелкий песок, предварительно рассеянный на фракции, можно обогатить добавлением других песков, имеющих зерна большей крупности. К ним относятся пески естественные или получаемые при дроблении камня на щебень из невыветрившихся изверженных, метаморфических или осадочных пород (известняков) с прочностью на сжатие (в насыщенном водой состоянии) не ниже 400 кг/см2.

Крупный заполнитель

Щебень получают дроблением горных пород, лучше всего изверженных.

Доля крупного заполнителя в средней стоимости 1 м3 сборных конструкций очень велика — она достигает 15%, что равно стоимости цемента в бетоне. Поэтому соблюдение необходимых требований к качеству и свойству щебня и гравия для указанных конструкций имеет большое значение и должно быть дифференцировано для различных бетонов.

Кроме того, целесообразно оптимальное сочетание отдельных фракций крупного заполнителя.

Для бетонов рекомендуется применять заполнитель, состоящий из нескольких фракций. Смесь фракций крупного заполнителе элжна обеспечивать получение ее с меньшей пустотностью и, следовательно, с наибольшим объемным весом.

Из физико-механических свойств щебня или гравия размером частиц от 5 до 70 мм, помимо сочетания отдельных фракций, наиболее важными являются прочность и в ряде случаев морозостойкость; непосредственно определить прочность можно лишь для щебня путем испытания на сжатие кубиков или цилиндров (диаметром и высотой 50 мм), изготовленных из пород, дроблением в которых он получается.

Согласно ГОСТ «Заполнители для тяжелого бетона», марка заполнителя в насыщенном водой состоянии должна быть: выше марки бетона: в 1,5 раза при марке его ниже 300 кг/см2 и не менее чем в 2 раза, если марка бетона 300 кг/см2 и выше.

Если невозможно непосредственное испытание исходной породы, пригодность гравия или щебня для бетона устанавливают испытанием их пробы на дробимость статической нагрузкой в стальном цилиндре диаметром и высотой 150 мм.

Испытания

Допустимость данного способа объясняется тем, что при сжатии Пуассоном куски заполнителя, опираясь друг на друга в отдельных, точках, работают на растяжение под воздействием раскалывающих усилий, т. е. на отрыв одной части куска от другой, и чем они менее пробны, тем величина их дробимости будет большей. Кроме того, определяя усредненный показатель прочности большого числа зерен пробы щебня или гравия вместо средней прочности отдельных образцов их исходной породы (от прочности которых, как известно, прочность зерен различных фракций щебня значительно отличается), мы получаем более правильную оценку прочности крупного заполнителя.

Если крупный заполнитель не удовлетворяет приведенным выше требованиям, вопрос о его пригодности для бетона заданной марки решается испытанием в бетоне, что можно выполнить следующим способом, разработанным И. М. Френкелем и А. С. Дмитриевым.Соответственно требуемой марке бетона и имеющемуся цементу рассчитывают количество клея, определяя В/Ц. Затем готовят две серии образцов бетона с клеем требуемого качества: одну с содержанием крупного заполнителя в бетоне около 750 л/м3 и другую не менее 850 л/м3. Расход цемента при этом обычен для той консистенции смеси, из которой готовят образцы.

После 28-дневного стандартного хранения те и другие образцы испытывают на сжатие. Если прочность их будет не ниже марочной, испытуемый заполнитель может применяться для бетона этой марки. Если же требуемая прочность получится только в образцах, где испытываемого заполнителя меньше, его можно использовать три расходе в бетоне не более 750 л/м3. В том же случае, когда прочность бетона обеих серий окажется ниже требуемой марки, заполнитель признается непригодным. При необходимости указанное испытание образцов с применением форсированного твердения бетона (пропариванием) может быть произведено раньше 28 дней.

Кроме того, для бетонов недопустимо применять выветривающиеся горные, изверженные и осадочные породы, а также те, кремнезем которых может вступать в реакцию со щелочами цемента при содержании в нем больше 0,6% Na20 + K20 (андезиты афинитовой и порфировой структуры, кремнистые и опалосодержа-щие сланцы, халцедоновые известняки и конгломераты, риолитовые туфы и т. п.).

В гравии и щебне должно ограничиваться содержание песка щ исключаться наличие глины, так как их большая удельная поверхность вызывает недопустимое увеличение содержания цементного клея в бетонной смеси.

Крупный заполнитель должен быть разнофракционным, так как в однофракционном большая межзерновая пустот-ность приводит к увеличению содержания клея в бетонной смеси.

Для жестких бетонных смесей можно применять и однофракционный заполнитель с использованием мелкой фракции для тонкостенных изделий. Для оценки зернового состава заполнителя кривую его просеивания сопоставляют с кри-шыми материала с предельными кривыми качественного заполнителя. При выходе кривой просеивания за эти пределы применяют скорректированный по фракциям состав заполнителя.

Кроме указанного, заполнитель должен удовлетворять требованиям морозостойкости, которая определяется количеством (15 и более) циклов попеременного замораживания и оттаивания заполнителя или ускоренным испытанием в растворе сернокислого натрия.

Особенно строгие требования должны предъявляться при изготовлении тонкостенных и высокопрочных преднапряженных конструкций.

Заполнители для обычного бетона

Заполнители для обычного бетона подразделяются:

- по крупности зерен: на крупные (гравий и щебень с зернами размером 5—150 мм) и мелкие (песок с зернами размерам 0,15—5 мм);

- по сортности крупного заполнителя: на рядовой (крупностью 5—150 мм) и сортовой (крупностью 5—20, 20—40, 40—80, 80—150 мм).

Максимальная крупность гравия или щебня для балок и колонн должна быть не более 1/з— 1/4 наименьшего размера сечения и не больше расстояния в свету между стержнями арматуры.

Крупность заполнителя и его зерновой состав определяются в лаборатории просеиванием через стандартный набор сит.

Для этого применяется набор сит, размеры отверстий которых в мм: квадратные отверстия — 0,14; 0,3; 0,6; 1,25; круглые отверстия — 2,5; 5; 10; 40; 80.

Взвесив остатки на каждом сите, определяют в процентах частные и полные остатки. Под полным остатком для данного сита понимается сумма частных остатков на всех более крупных ситах плюс частный остаток на данном сите.

Модулем крупности песка называется частное отделения на 100 суммы полных остатков на всех ситах, начиная от сита с размером отверстий 8,5 мм и кончая ситом с размером отверстий 0,14 мм. Необходимо иметь в виду, что просеивание (определение частных и полных остатков), а затем определение по результатам просеивания модуля крупности песка производятся над пробой песка после того, как из него удалены фракции крупностью более 5 мм.

По крупности пески делятся на группы.

Использование тонких песков для строительных работ допускается только при наличии в каждом необходимом случае технико-экономических оснований, подтверждающих целесообразность их применения.

Количество пылевидных и глинистых (илистых) частиц в песке, определяемое отмучиванием, не должно превышать (в % по весу)

- для бетонов — 5;

- кладочных растворов — 10;

- штукатурных растворов—15.

|

Наименование группы песка

|

Модуль хрупкости

|

Полный остаток в % на сите с сеткой №063

|

|

Крупный

|

3,5-2,4

|

от 50 до 75

|

|

Средний

|

2,5-1,9

|

от 35 до 50

|

|

Мелкий

|

2-1,1

|

от 20 до 35

|

|

Очень мелкий

|

1,6-1,1

|

от 7 до 20

|

|

Тонкий

|

меньше 1,2

|

меньше 7

|

Содержание в песке зерен, проходящих через сито № 014, не должно превышать (в %) в песке, применяемом

- для бетона —10;

- в песке для кладочных и штукатурных растворов — 20.

Наибольший размер зерен (в мм) в песке для кладочных и штукатурных растворов не должен превышать в растворах для кладки:

- из кирпича и камней правильной формы —2,5;

- из бутовых камней —5;

- в штукатурных растворах, применяемых для слоя штукатурки: подготовительного — 45;

- отделочного—1,2.

Приведенная выше классификация песков и требования к содержанию в них тонких фракций

Применение для бетонов мелких песков ведет при существующей технологии производства бетонных работ, как правило, к повышенному расходу цемента.

При прочих равных условиях подвижность бетонных смесей тем больше, чем меньше удельная поверхность зерен песка (измеряемая суммарной поверхностью зерен на единицу веса в см2/г). Стало быть, замена чистого крупного песка чистым мелким ухудшает удобоукладываемость бетонной смеси и требует большего расхода цемента. При бетонах равной прочности, приготовленных из бетонных смесей одинаковой подвижности, применение мелкого песка приводит к повышению расхода цемента от 8 до 25%.

При применении мелких песков относительный перерасход цемента на 1 м3 бетона зависит от многих факторов и, в частности, от загрязненности песков глинистыми и илистыми частицами. Замена в бетонах крупных песков мелкими вызывает увеличение расхода цемента тем больше, чем больше в песке зерен крупностью ниже 0,14 мм.

Если же мелкий песок чист, то сравнение его с песком крупным, но содержащим большее количество илистых и глинистых частиц, может дать обратный результат. Расход цемента на 1 м3 бетона может оказаться меньшим при применении мелкого чистого песка по сравнению с употреблением крупного загрязненного песка.

Таким образом, чистота песка является важнейшим фактором при определении целесообразности применения того или иного песка для бетона.

Выше было отмечено, что положение об увеличенном расходе цемента при применении мелких песков имеет место, как правило, при существующей технологии производства бетонных работ. По мере совершенствования технологии бетона, появления новых эффективных машин для приготовления бетонных смесей и для интенсивного их уплотнения, при укладке или формовке изделий, появятся возможности применения мелких песков в бетонах без перерасхода цемента.

Кроме крупности зерен, другой важной характеристикой заполнителей является объем пустот. В песке объем пустот должен быть не более 40%, в гравии 45% и в щебне 50%. Объем пустот в песке или гравии легко определить, наполняя мерную кружку с заполнителем водой: объем пустот равен объему влитой воды.

Содержание глинистых и пылевидных примесей в песке определяется отмучиванием в стеклянном цилиндрическом сосуде с водой. В результате отмучивания песок осаждается внизу, а пыль и глина — хорошо заметным слоем сверху. Измерив толщину слоя примесей и осевшего песка, подсчитывают процентное содержание глинистых частиц.

Для улучшения свойств заполнителей их обрабатывают (обогащают). Зерновой состав песка может быть улучшен за счет смешивания мелкого песка с высевками от дробления щебня. Для улучшения зернового состава щебня к нему можно добавлять зерна разных фракций, например мелкого гравия.

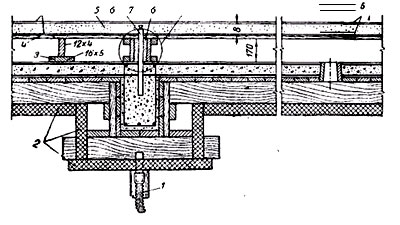

Растворы, применяемые для штукатурных работ, а также для каменной кладки, должны содержать песок, состоящий из зерен, соответствующих по размеру толщине шва. Если в песке содержатся более крупные зерна, чем это допускается по техническим условиям, удовлетворительные результаты дает просеивание песка через сетку с отверстиями размером 1—5 мм, в зависимости от назначения раствора. Для этого применяется пескосеялка.

Для ответственных конструкций рекомендуется рассеивание щебня по крупности на два сорта: 5-20 мм и 20—40 мм. Пропорция смешивания этих сортов определяется при подборе состава бетона из условия получения смеси с наибольшим объемным весом. Хорошая смесь получается, при смешении крупных и мелких зерен.

При применении в качестве крупного заполнителя известняковой щебенки следует учитывать, что прочность известняков колеблется очень сильно. Необходимо также предварительно испытывать известняковый камень на прочность и водопоглощение.

Кирпичный щебень, применяемый для изготовления бетона невысоких марок, должен быть равномерного красного цвета с плотной структурой. В качестве крупного заполнителя могут применяться металлургические шлаки, предварительно подвергнутые лабораторному испытанию, без чего их применение недопустимо.

Заполнители принимают по объему с обмером в штабелях или в транспортных средствах.

При приемке песка, а затем при дальнейших операциях с ним (объемных дозировках и пр.) необходимо учитывать, что объемный вес песка колеблется в существенных пределах в зависимости от влажности.

Песок занимает наибольший объем и имеет наименьший объемный вес при 5—7% влажности. Если принять величину объема определенного количества сухого песка за 100, то объем его при различной влажности будет соответствовать данным табл.

|

Влажность песка в %

|

0

|

5

|

10

|

15

|

20

|

25

|

30

|

|

Объем песка в %

|

100

|

135

|

130

|

115

|

100

|

95

|

90

|

Влияние заполнителя для бетонов на расслаиваемость, удобообрабатываемость бетонной смеси и на прочность бетона

О целесообразности плотной упаковки заполнителей для бетона еще в 1890 г. высказывался севастопольский военный инженер И. Самович. который делил заполнители на четыре фракции: голыш, гравий, крупный песок и мелкий песок.

И К. Охотин в лабораторных опытах, смешивая четыре фракции, в которых зерна каждой последующей фракции были в 16 раз меньше зерен предыдущей, получил смеси с очень низкой пустотностью; так, смесь из 58% фракции 128 — 64 мм, 25% фракции 8 — 4 мм, 12% фракции 0,5 — 0,25 мм и 5% фракции 0,05 — 0,01 мм имела пустотность 4,6%, или 46 л на 1 м3.

Если бы удалось таким образом расположить заполнители в бетоне, можно было бы примерно в пять раз снизить расход цемента.

Но бетонная смесь, подобранная таким образом, окажется совершенно не удобообрабатываемой, так как заполнители образуют неизменяемую структуру — скелет, в которой взаимные смещения кусков и зерен заполнителей потребуют очень больших усилий, что практически невыполнимо. Если при таком зерновом составе раздвинуть заполнители введением большого объема цементного теста, бетонная смесь станет удобообрабатываемой, но она будет легко расслаиваться, в ней не будет необходимой связности, и в результате качество бетона окажется весьма низким.

Практика показала, что наиболее связные и не расслаивающиеся бетонные смеси получаются при непрерывном зерновом составе в первую очередь крупных заполнителей. Недостатком непрерывного зернового состава крупных и мелких заполнителей является повышенная пустотность их смеси, составляющая обычно около 30% т. е. 300 л на 1 м3 всех заполнителей в насыпном виде, примерно в 6 раз больше, чем в оптимальной смеси В. В. Охотина.

Отсутствие одной из промежуточных фракций мелких заполнителей, а также фракции на границе между крупными и мелкими заполнителями меньше влияет на связность и расслаиваемость бетонной смеси, чем отсутствие промежуточной крупной фракции.

Что же касается прочности бетона, то отсутствие в заполнителей таких фракций влияет на этот параметр по-разному. В ряде случаев отсутствие средних фракций заполнителя мало изменяет прочность, как это было показано многими работами; например, В. В. Кураев в 1933 г. установил, что в жирных бетонах с предельной крупностью 25 мм, где отсутствовала фракция 5—15 мм, а при предельной крупности 7 мм — фракция 1 — 5 мм, прочность бетона не изменялась (во втором случае прочность несколько возросла).

Замена смеси рядового щебня и природного мелкого песка хорошо фракционированными заполнителями с непрерывным составом, но без фракции 0—0,3 мм, позволила увеличить прочность бетона на 23%, а замена природного подмосковного песка Вольским (состоящим в основном из кварцевых зерен одной фракции 0,6—1,2 мм) снижала прочность бетона на 12—15%.

Продолжение следует.