О химическом составе и свойств облицовочного натурального камня судят по данным количественного минералогического анализа. Точный химический анализ производят в тех случаях, когда необходимо выяснить причины окраски отдельных участков камня, род цемента в песчаниках, присутствие вредных примесей и т. п.

Объемный вес камня

(P1 в г/см3) — вес единицы объема материала в естественном состоянии. Он позволяет установить величину нагрузки от веса облицовки на ее нижние ряды или каркас здания, мощность транспортных механизмов, а также теплотехнические свойства камня.

Взвешивание (не менее чем трехкратное) производится на технических весах; объем наиболее точно определяется путем тщательных измерений геометрически правильных кубов, призм и цилиндров и других образцов, предназначенных для последующих механических испытаний. Для образцов неправильной формы точные значения объема можно получить гидростатическим взвешиванием материала, предварительно насыщенного водой или покрытого парафином.

Удельный вес камня

(Р в г/см3) —вес единицы объема вещества без пор. В сопоставлении с объемным весом он характеризует пористость материала.

Порода истирается в порошок, сушится и просеивается через сита

в 900 и 4900 отв/см2 (величина частиц не более 0,25 мм). Для испытания отвешивается 70 г с точностью до 0,01 г.

Определение удельного веса производится на специальном приборе Лешателье-Кандло, помещаемом в стеклянный сосуд с водой. При взятии отсчетов температура воды должна быть одинаковой.

Величина удельного веса определяется как среднее из двух опытов.

Точность определения — 0,01; расхождение между результатами опытов не более 0,02.

Для более точных определений (при малопористых породах) измерение производится пикнометрами с точностью до 0,002.

Пористость и плотность камней.

Пористость выражает объем пор; численно она равна Р — Р1 / Р х 100%.

Плотность определяется отношением объемного веса к удельному весу: Р1/Р

Прочность

характеризуется показателями предельного сопротивления различным механическим усилиям (измеряется в кг/см2).

1. Предел сопротивления сжатию определяется на кубиках 50Х50Х Х50 мм для прочных пород и 70X70X70 мм — для слабых. Иногда испытания ведут на образцах цилиндрической формы (высота цилиндра равна диаметру, т. е. 50 мм).

На изготовление образцов должно быть обращено особое внимание. Пробный блок, отвечающий среднему типу породы размером около 30 X 30 X 40 см, доставляемый из карьера, распиливается в лаборатории на призмы и кубики. Цилиндры получаются высверливанием. Изготовление кубиков путем ударной обработки не допускается: подобные кубики всегда дают пониженные результаты. Пришлифовка рабочих поверхностей кубиков и цилиндров для твердых пород должна производиться с точностью 0,01 мм (под лекальную линейку).

Полировка рабочих поверхностей или смазка их не допускается.

Образцы раздавливаются прессом: нарастание давления до предельной, разрушающей величины производится со скоростью 20 кг/см2в сек.

Величина предельного сопротивления колеблется в зависимости от формы образца: наибольшую величину предельного сопротивления при равной высоте дает кубический образец, среднюю величину — цилиндрический, наименьшую — прямоугольный.

Большинство данных в справочной литературе дается для кубических образцов.

Расчет ведется по формуле: δсж= Р /F кг/см2,

где Р — разрушающая нагрузка;

F— рабочее сечение образца.

Как правило, испытание на сжатие производится над образцами сухими, водонасыщенными и после замораживания. Изделия из естественного камня по результатам испытания ка сжатие делятся на марки: «100», «150». «200», «300», «400», «500»; «600»; «800»; «1000» и выше.

2. Предельное сопротивление изгибу определяется на призмах прямоугольного сечения. Образец устанавливается на вращающихся опорах; нагрузка прилагается к середине образца.

Предел сопротивления изгибу изгибу

δ = 3 • Р • I

……2 • b • h2

- где Р — разрушающий груз (кг);

- I — расстояние между опорами (см);

- b — ширина призмы в поперечном сечении (см);

- h — высота призмы в поперечном сечении (см);

3. Предел сопротивления разрыву определяется для камней, предназначенных для ответственных сооружений.

4. Предел сопротивления скалыванию определяется редко; это испытание производят для выявления качества клея при наклеивании мозаики или хрупких разновидностей мрамора на прочную основу. Образец, состоящий из двух склеенных пластинок, закрепляется в специальном приборе. Испытание можно производить на прессе любой конструкции.

5. Испытание на удар производится над камнями для половых плит, ступеней и мостовых. Образцы имеют вид цилиндриков с диаметром, равным высоте, т. е. 25 мм. Испытание производится на копре.

Удары по образцу наносятся грузом весом 2,0 кг через сферический подбабок. Высота подъема груза, начиная с 10 мм. после каждого удара увеличивается на 10 мм. Числовая характеристика прочности — вязкости породы — определяется числом ударов, которое необходимо для разрушения образца. Она может быть также выражена суммарной работой груза, затраченной на разрушение 1 см3 образца:

W= Р(1+2 + 3. . +n) • кгсм

…………….V………….cм3

- где W—работа груза;

- Р — вес груза (кг);

- п — число ударов;

- V — объем образца (см3).

Минимальное число испытаний — пять.

6. Истираемость определяется преимущественно у пород, предназначенных для пола и ступеней. Ее величина является также показателем обрабатываемости и твердости камня. Испытание производится на приборах Дорри.

Круг Дорри. Кубики прижимаются к чугунному вращающемуся диску с силой в 0,6 кг/см2 Путь истирания — 500 м. Абразив — кварцевый песок зернистостью 0,3—0,5 мм, в количестве 0,5 кг на каждый истираемый образец. Потеря в весе дается в г/см2 истираемой площади образца.

7. Другие свойства. Модуль упругости (Е) определяется обычно при сжатии образца призматической формы (в лаборатории Института геологических наук Академии наук СССР принят размер 5X5X12 см). Измерение деформаций производится точными тензометрами, так как деформации весьма малы. Модуль упругости камня колеблется от 1 • 105 кг/см2 для мягких и до 12• 105 кг/см2 для твердых пород.

Коэффициент Пуассона (ц) определялся пока для небольшого числа пород. По данным лаборатории Института геологических наук его значение близко к 0,25—0,30.

Специальные методы. Эти методы основаны на ускоренном воспроизведении в лабораторных условиях процессов, разрушающих ка« мень в облицовка при нормальной службе в здании.

Прямое испытание морозостойкости. Образцы в виде кубиков 5X5X5 см насыщаются водой при комнатной температуре и помещаются на 4—5 часов в холодильную камеру с температурой в пределах —15 —20° С, после чего их оттаивают в течение не менее 2 часов при комнатной температуре; цикл повторяется 25 раз.

Камень считается морозостойким, если он выдержал 25 циклов (без трещин и других видимых повреждений). Для однородных камней с водопоглошаемостью до 0,5%, как заведомо морозостойких, это испытание считается не обязательным.

Кубики, которые испытывались на морозостойкость, подвергаются раздавливанию. Сравнительно с сухими образцами прочность не должна понижаться больше чем на 20% для изверженных пород и на 40% для осадочных пород.

Определение коэффициента водонасыщения натуральных камней. Различают «свободное» и «принудительное» водонасыщение.

При свободном водонасыщении образцы медленно покрываются водой и выдерживаются 1—3—7 дней и более. Обычно свободное насыщение прекращается через 30—45 дней. Количество поглощенной воды определяется взвешиванием через каждые 3—5 дней.

Свободно насыщенные образцы подвергаются затем принудительному насыщению, для чего выдерживаются 2—4 часа в воде под вакуумом 5—20 мм ртутного столба, а затем 12 часов при гидравлическом давлении в 150 атм, после чего опять взвешиваются.

Отношение свободного водонасыщения к принудительному, называемое коэффициентом насыщения, характеризует тип пористости. Породы считаются морозостойкими, если коэффициент насыщения меньше 0,8.

Определение теоретической долговечности камня основано на сопоставлении минералогического состава, микроструктуры и свежести камня с физико-механическими его свойствами, что дает возможность сравнивать в одной единице (качественное число) породы различных составов и структур.

Таким образом, можно с некоторой достоверностью предугадать заранее срок службы породы с определенным «качественным числом».

Свойства и испытания камней на истираемость, износ, огнестойкость

Пробы камня берут в виде сравнительно больших глыб, из которых можно выпиливать или высверливать в лаборатории не менее 6—9 образцов (кубов со стороной 5—10 см или, лучше, цилиндров с диаметром и высотой 5—10 см). На глыбах должны быть отмечены верх слоя, из которого взята глыба, и указано место карьера, откуда взята проба

Марка камня по прочности

Природные каменные материалы, получаемые из горных пород делят:

по показателям объемного веса на:

- легкие (пористые), объемный вес которых не больше, чем у обычного кирпича, т. е. менее 1800 кг/м3;

- тяжелые с объемным весом больше 1800 кг/м3;

по прочности при сжатии на марки (предел прочности при сжатии):

- а) легкие камни 4; 7; 10; 15; 25; 35; 50; 75; 100; 150; 200 (кг/см2);

- б)камни из тяжелых пород ;100; 150; 200; 300; 400; 500; 600; 800; 1 000 (кг/см2) и более;

По степени морозостойкости для разных условий применения требуется, чтобы образцы камня выдерживали

10, 15, 25 или 50 циклов попеременного замораживания и оттаивания, а для камней, используемых в особо суровых климатических или эксплуатационных условиях 50, 100 и более циклов (например, в отдельных частях морских и речных гидротехнических сооружений).

Образцы считаются выдержавшими испытания, если на них нет видимых следов повреждений, а прочность их после испытания уменьшилась не более, чем на 25%;

По водостойкости, которая оценивается коэффициентом размягчения

Испытания камней

Так как прочность и стойкость камней даже одной породы различны, необходимо испытывать образцы из каждого карьера.

Почти ни одно месторождение не дает камня, вполне однородного по строению и свойствам. Поэтому при отборе проб (особенно осадочных пород) следует придерживаться определенных правил и брать пробы так, чтобы они характеризовали разные участки карьера, отличающиеся цветом или строением породы.

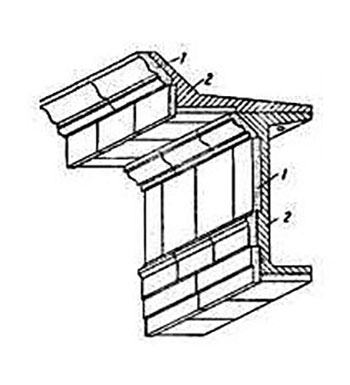

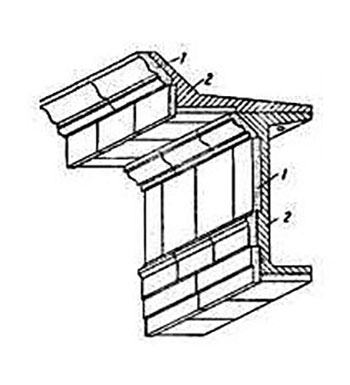

Крупные панели для наружной облицовки (тонкие каменные детали на железобетонной основе): 1 — камень; 2 — железобетон

Марка камней, имеющих в разных направлениях различное строение, определяется испытанием нагрузкой в том направлении, в котором она будет действовать в кладке. Для камней, используемых во влажной среде, марки определяют испытанием образцов, насыщенных водой.

Величина зерен не всегда имеет решающее значение для прочности каменных материалов, но сильно влияет на их атмосферостойкость. При многократно повторяющихся и резких колебаниях температуры крупнозернистые породы и особенно, породы с неравномерным порфировым строением легче растрескиваются, чем мелкозернистые породы с кристаллитами сравнительно одинаковых размеров.

Некоторые породы при испытаниях сейчас же после их добычи обнаруживают пониженную прочность и морозостойкость, так как в них содержится горная влага, и степень насыщения их пор водой может быть очень высокой.

Например, свежедобытые известняки и песчаники легко разрушаются от мороза, а после того как просохнут, оказываются достаточно) морозостойкими и более прочными. При этом их прочность повышается нетолько от высыхания, но и вследствие кристаллизации солей, содержавшихся в растворе, пропитавшем камень.

Истираемость и износ

Истираемость и износ каменных материалов имеют значение при устройстве из этих материалов дорожных покрытий, каменных полов, тротуаров, лестниц и т. п. Степень истираемости зависит от твердости составляющих материалов и от прочности сцепления их между собой. Мелкозернистые; и мелкокристаллические материалы истираются слишком равномерно. Поэтому полы, лестницы и дорожные покрытия из этих материалов могут стать скользкими. Во избежание этого надо применять такие сред незернистые породы, которые при истирании остаются немного шероховатыми. При очень крупных зернах в камне в процессе истирания образуются отдельные большие углубления (выбоины).

Огнестойкость

Огнестойкость каменных материалов различна. Некоторые материалы под действием повышенных температур начинают разлагаться (например, гипс при температуре около 100, известняки и мраморы при температуре около 900). Другие материалы растрескиваются вследствие неодинакового расширения составляющих их минералов; это наблюдается, например, в граните, порфире и ряде других крупнозернистых (особенно содержащих кварц) пород.

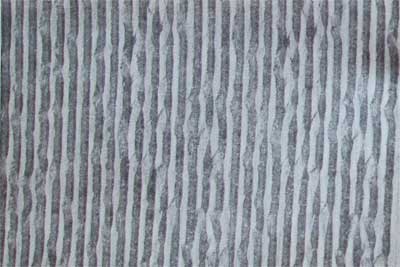

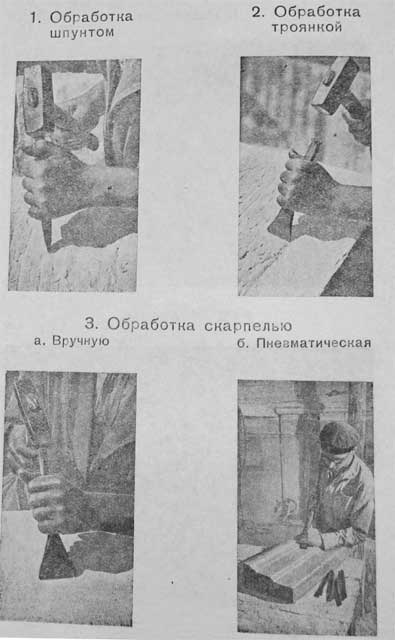

— фото поверхности камня скала

— фото поверхности камня скала — фото поверхности камня грубобугристая

— фото поверхности камня грубобугристая — фото поверхности камня среднебугристая

— фото поверхности камня среднебугристая — фото поверхности камня мелкобугристая

— фото поверхности камня мелкобугристая — фото фактуры камня ручная

— фото фактуры камня ручная — фото фактуры механическая

— фото фактуры механическая — фото техника обработки камня рифленых фактур

— фото техника обработки камня рифленых фактур — фото поверхности известняка

— фото поверхности известняка — фото фактура бороздчатая крупная

— фото фактура бороздчатая крупная — фото фактура бороздчатая мелкая

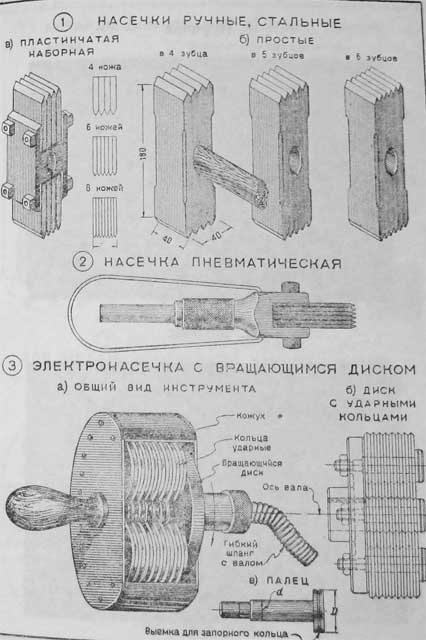

— фото фактура бороздчатая мелкая — фото инструмента для бороздчатых фактур

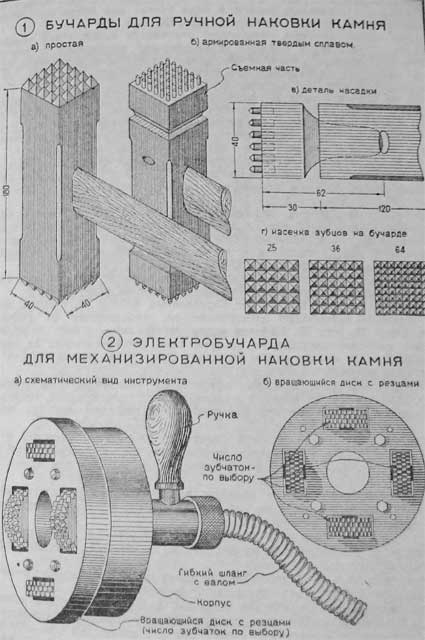

— фото инструмента для бороздчатых фактур — фото точечной фактуры крупной

— фото точечной фактуры крупной — фото точечной фактуры мелкой

— фото точечной фактуры мелкой — фото инструмента для точечных фактур

— фото инструмента для точечных фактур

— название отделки камня пиленая

— название отделки камня пиленая — фото шлифованной отделки камня

— фото шлифованной отделки камня — фото поверхности камня лощеная

— фото поверхности камня лощеная — фото поверхности камня зеркальная

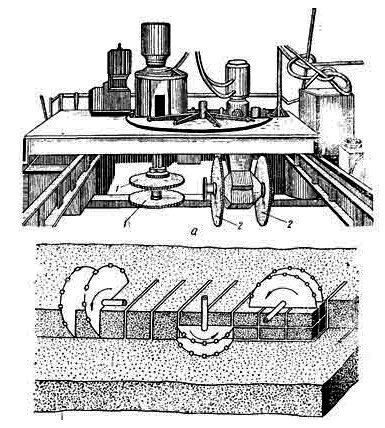

— фото поверхности камня зеркальная — фото шлифовального станка

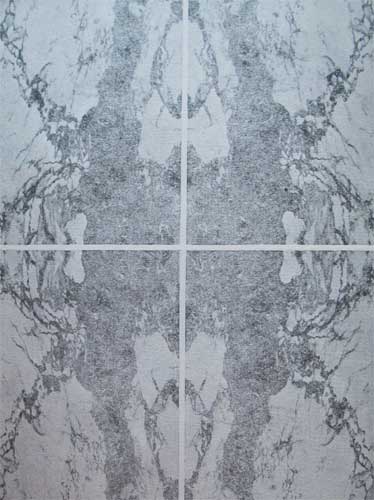

— фото шлифовального станка фото создание общего рисунка плит

фото создание общего рисунка плит фото подбора рисунка мраморных плит

фото подбора рисунка мраморных плит

— фото облицовочного камня

— фото облицовочного камня