Для выполнения подготовительных и гидроизоляционных работ, которые необходимо стремиться механизировать, следует иметь:

а) для выравнивания и насечки основания пневматические и электрические ударные инструменты, например чеканочные молотки РК-41, РБ-45 с самозатачивающимися наконечниками, бучарды, а также ручной инструмент;

б) для очистки поверхностей и швов пескоструйные аппараты производительностью 250 м2 в смену, круглые вращающиеся проволочные щетки с приводом от электродвигателя через гибкий вал;

в) для просушки поверхностей — электровоздуходувка, калориферы, ручные асфальто-разогреватели, например Д-143А, а при больших объемах работ Д-199 инфракрасные лампы;

г) для нанесения грунтовки — электрокраскопульты, пистолеты-распылители (0-45);

д) для нанесения окрасочной гидроизоляции — электрокраскопульты, ручные краскопульты, пистолеты-распылители, агрегат С-35 ;

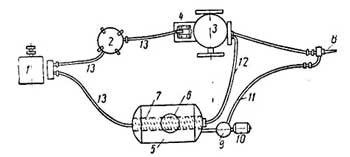

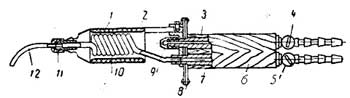

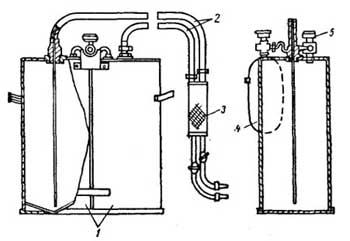

е) для нанесения горячего битума — передвижные гудронаторы типа Д-251 с применением сопла, к которому подведен сжатый воздух, аппараты типа СКБ Мосстроя (рис. 1);

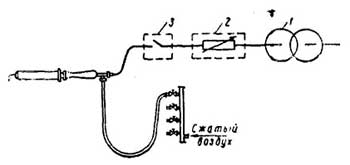

ж) для нанесения холодной штукатурной гидроизоляции — диафрагмо-поршневые насосы различных марок (С-251, С-256, ДН-1, ШМ-41 с производительностью соответственно 1; 2; 1,4 и 1,2 м3/час, ТШМ-2, ЮжНИИ), асфальтомет ВНИИГ, смесительно-штукатурный агрегат типа С-250 производительностью 25 м2/час при толщине слоя 10 мм (может быть использован и для приготовления мастики), бескомпрессорную форсунку Шаульского и др.;

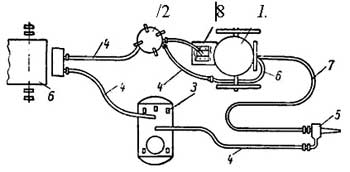

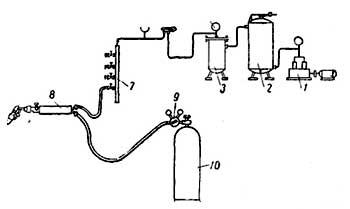

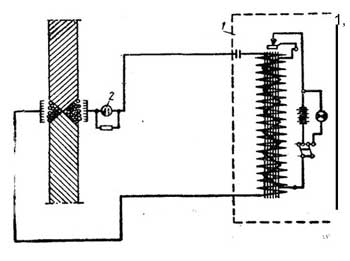

з) для цементно-песчанои торкретной гидроизоляции цемент-пушку (рис. 2), компрессор, воздухоочиститель, водяной бак, шланги, сопло с наконечниками, иглу (или шило), слесарный инструмент;

и) для гидроизоляции из горячей асфальтовой штукатурки — асфальтомет ВНИИГ-5, специальные костюмы со шлемами или респираторы, рукавицы;

к) для литой изоляции — вибрационные гладилки с электрообогревом или легкие катки и заливочные приспособления;

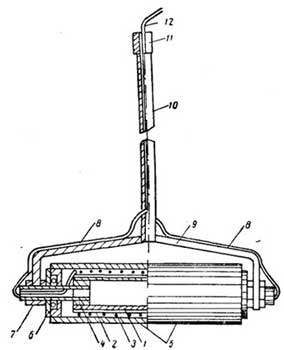

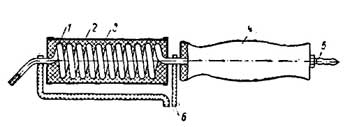

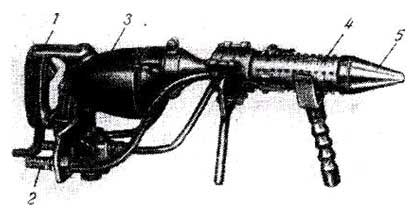

л) для оклеенной гидроизоляции — электробитумоварки, стационарные битумоварки с огневым на жидком топливе или с электрическим обогревом, электротермосы, термосы, бачки конической формы, ведра, щетки, черпаки, шпатели, ножи, угольники, линейки, аппараты для нанесения мастик, электрокатки (рис. 3), оборудование для сварки пластикатов — генераторы ТВЧ, утюги, сварочные клещи (ножницы), установку для сварки горячим воздухом, штукатурные насосы;

м) для сварной металлической изоляции сварочные аппараты, электроды к ним, щетки проволочные для очистки металла, пескоструйный аппарат, компрессор.

|

Рис. 1. Схема установки СКБ Мосстроя 1 — компрессор; 2 — масловодоотделитель; 3 — цемент-пушка; 4 — воздушный мотор; 5 — битумный котел; 6 — люк для загрузки; 7 —змеевик (калорифер); 8 — сопло; 9 — шестеренчатый битумный насос; 10 — электродвигатель; 11 — шланг для подачи битума; 12 — металлический рукав для сжатого нагретого воздуха; 13 — шланги для сжатого воздуха |

|

Рис. 2. Установка для торкретирования 1 — цемент-пушка; 2 — воздухоочиститель; 3 — водяной бак; 4 — резиновый шланг; 5 — сопло; 6 — металлический трубопровод; 7 — шланг; 8 — воздушный мотор |

|

Рис. 3. Схема электрокатка 1 — труба из чугуча, стали, асбестоцемента; 2 — электроизоляция, 3 — электронагревательная обмотка; 4 — металлический вкладыш; 5 — труба-кожух из бронзы; 6 — подшипник; 7 — накладка; 8 — электропровод; 9 — захват из полосовой стали; 10 — трубчатая ручка; 11 — штепсельная вилка; 12 — электропровод от трансформатора |

/p>

/p>

фото гидроизоляционные работы — гидроизоляция дефектных мест, трещин конструкции

фото гидроизоляционные работы — гидроизоляция дефектных мест, трещин конструкции

— фото лабрадорита серого Турчинского

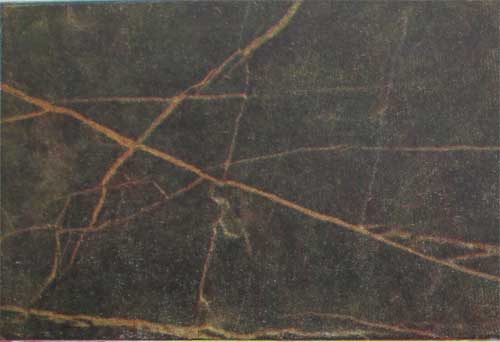

— фото лабрадорита серого Турчинского — фото черного лабрадорита

— фото черного лабрадорита — фото камня габбро

— фото камня габбро — фото внешний вид Офикальцита Саткинского

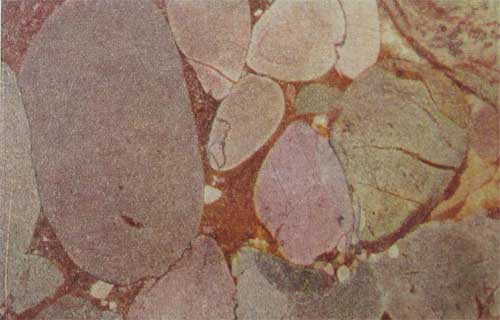

— фото внешний вид Офикальцита Саткинского — вид Конгломерата Джархечского

— вид Конгломерата Джархечского — фото мрамора Газганский серый

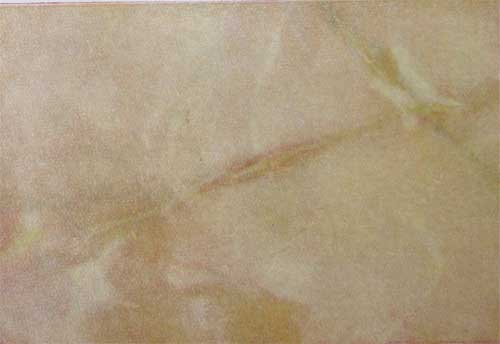

— фото мрамора Газганский серый — фото мрамора Газганский розовый

— фото мрамора Газганский розовый