Виды искусственной сушки

Искусственная сушка древесины производится

- в сушильных камерах;

- в электрическом поле высокой частоты;

- в органической жидкости (петролатум).

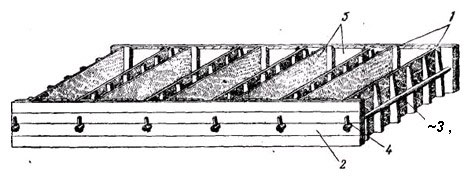

Сушильные камеры бывают непрерывного или периодического действия. Устройствами первого типа пользуются для сушки материала одной толщины и влажности. В условиях строительной площадки основными являются камеры периодического действия.

Температура сушки должна быть не более:

- для хвойных пород — 90°,

- для дуба — 63°.

Более высокая температура сушки снижает механические качества древесины. Начальная температура — не ниже 40°. Продолжительность сушки (с доведением до 12% влажности) составляет в среднем при толщине пиломатериала

- 50 мм — 144 час;

- при 100 мм — 408 час;

- при 150 мм — 528 час.

Неправильный режим сушки порождает дефекты материала: закал, трещины, коробление, развитие синевы, плесневение. Серьезным дефектом является закал, т. е. напряженное состояние древесины, возникающее вследствие неодинаковой быстроты высыхания наружных и внутренних слоев.

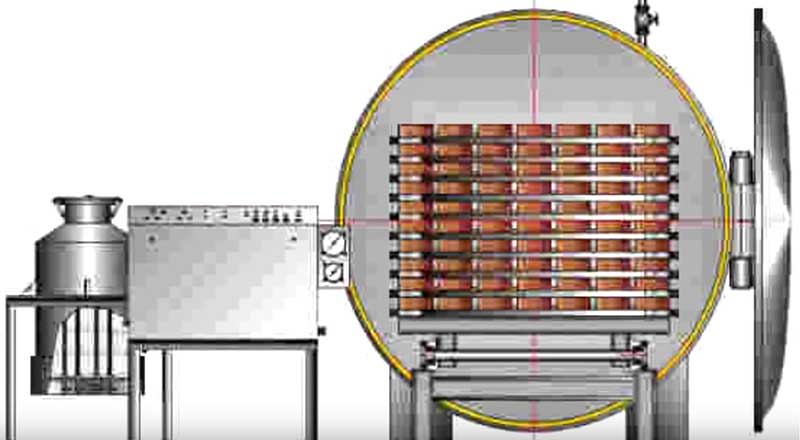

Сушка в электрическом поле высокой частоты

Сушка в электрическом поле высокой частоты применяется для скоростной подсушки пиломатериала. При электросушке обеспечивается одновременный прогрев древесины по всему сечению. Применение электросушки наиболее эффективно для толстых хвойных пиломатериалов и толстых твердолиственных пород, которые не поддаются высококачественной сушке в обычных тепловых сушилах даже при длительном нахождении в камере.

Продолжительность электросушки сосновых пиломатериалов от начальной влажности 60% до конечной 12% в среднем составляет:

- при толщине 50 мм — 12 час;

- при 100 мм — 20 час;

- при 150 мм — 24 часа.

Высокотемпературная сушка в органической жидкости

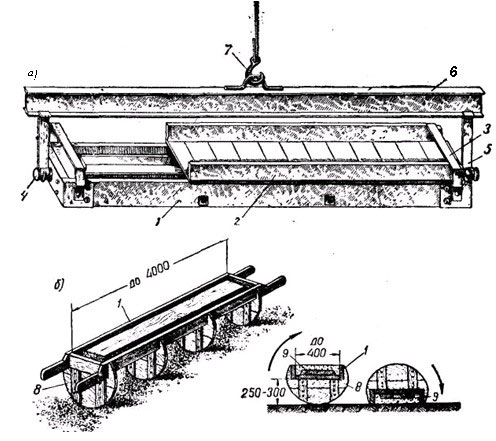

Высокотемпературная сушка в органической жидкости осуществляется путем выдерживания древесины в петролатуме (отход, получаемый при очистке нефтяных смазочных масел), нагретом до 140° (температура воспламенения выше 250°).

В горячей ванне с петролатумом (температура его должна быть не менее 125—130°) находящаяся в древесине влага интенсивно выделяется в виде пара, обеспечивая быстрый процесс сушки.

Минимально необходимая продолжительность сушки:

- досок при толщине 25 мм 6 час;

- при 40—50 мм 11—12 час;

- при 65 мм 17—20 час.

(продолжительность должна быть уточнена пробными сушками).

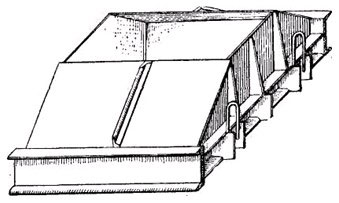

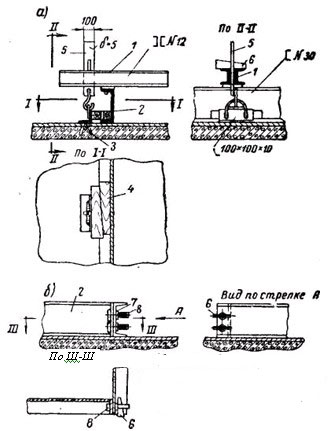

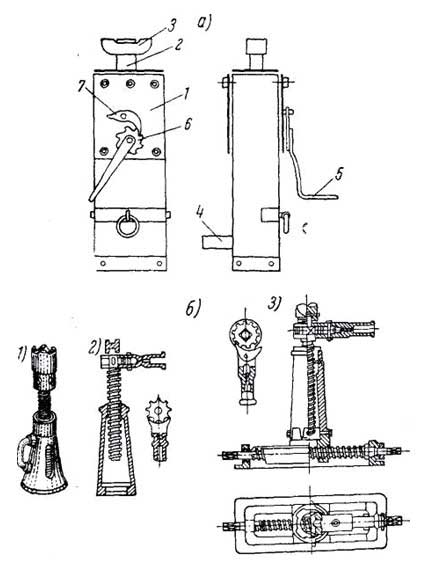

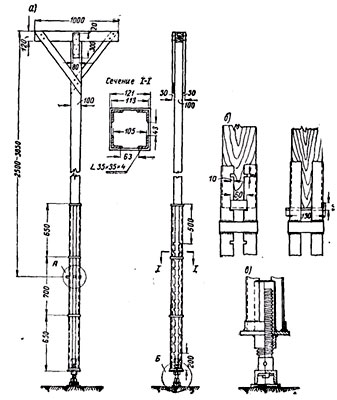

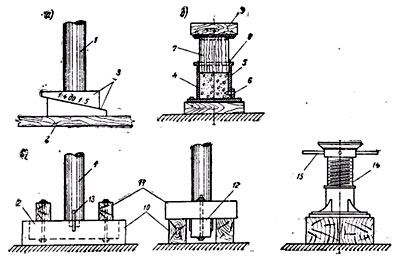

Установка состоит из:

- одной или двух сушильных ванн с паро- и маслопроводами;

- паровой котельной, дающей пар давлением не менее 6 ат на регистрах;

- резервуара для слива петролатума;

- насосов для перекачки петролатума и конденсата.

Расход петролатума на 1 м3 древесины составляет 15—20 кг для досок толщиной 50 мм.