Уход за каменной отделкой фасада здания

Наружная облицовка, отделка фасада здания выполненная из камня, особенно при шероховатых фактурах, подвержена в условиях современного индустриальною города быстрому загрязнению.

Практика эксплуатации зданий показывает, что белокаменные облицовки теряют на 10—20% свою первоначальную светлоту1 по прошествии двух-трех лет. В дальнейшем облицовки темнеют в еще большей степени. Так, например, светлота облицовки музея изобразительных искусств им. А. С. Пушкина в Москве, выполненной из белого шишимского мрамора, через 30 лет службы составляла в среднем около 20%, хотя в момент установки мрамор имел светлоту не менее 60—70%.

Потемнение камня происходит под влиянием запыления, окрашивания бурыми окислами железа и появления высолов.

Запыление наиболее интенсивно на горизонтальных или слабо наклонных плоскостях, на выпуклом орнаменте, скульптурных украшениях, а также на защищенных участках стены, не омываемых дождевыми водами (в портиках и т. п.).

Окрашивание окислами железа наблюдается только в местах потеков с покрытий, выполненных из кровельной стали (кровли, пояса, сандрики, крепления водосточных труб и т. п.).

Высолы (выцветы), образующие пятна на фасаде, связаны с использованием недоброкачественных сортов цемента или недостаточно чистого песка; выцветы могут также возникать при употреблении в качестве ускорителя твердения жидкого стекла.

Внутренняя облицовка, находящаяся в более благоприятных условиях и выполняемая преимущественно в гладких фактурах, запыляется в меньшей степени.

Обычная причина появления пятен на облицовке внутренних помещений — недостаточная изоляция плит от влажности стены, вызывающей окрашивание светлых сортов мрамора окислами железа, продуктами разложения органических веществ (деревянные клинья, конопатка, оставляемые за облицовкой) и способствующей разрушению поверхностного слоя облицовки под влиянием кристаллизационных напряжений в материале.

Источники, вызывающие окрашивание, чаще всего расположены за облицовкой, поэтому определение причин появления пятен в ряде случаев представляет значительную трудность; пятна, образовавшиеся в силу различных причин, могут иметь одинаковую окраску.

Как помыть фасад зданий и сооружений

Этот способ включает: промывку водой, очистку паром и песком, а также восстановление первоначальной фактуры при помощи вторичной перековки поверхности или шлифования.

Промывка водой (шлангом, под большим напором) применяется при полной внешней сохранности облицовки и незначительной загрязненности; она наиболее эффективна на зеркальных фактурах.

Для мытья внутренней облицовки используются резиновые губки или чистые полотняные (холщевые) тряпки; промывка ведется сверху вниз, горизонтальными полосами, с избытком воды. Рекомендуется применять воду, настоенную на мраморной пыли; дистиллированная вода для промывки непригодна, так как она активно растворяет поверхность мрамора, вызывая быструю потерю полировки.

Породы некарбонатного состава (граниты, лабрадорит и пр.) могут промываться водой без ее предварительной обработки.

Промывка водой с применением щеток производится для очистки наружной и внутренней облицовок с зеркальной лощеной и тонкошлифованной фактурами, а также скульптурных рельефов и порезок, когда поверхность облицовки не имеет признаков разрушения, но сильно загрязнена.

При шероховатых фактурах и пористом камне загрязнение распространяется на значительную глубину и для его удаления требуется значительное механическое усилие. Щетки могут быть волосяными (искусственной шерсти) или травяными. Применение стальных щеток не допускается.

В воду для мытья не следует вводить химические добавки, как, например, кислоты, препараты каустической соды и др., ввиду возможности разрушения известняка и мрамора, материала швов и появления выцветов.

Применение мыла допускается только при условии отсутствия в нем свободной щелочи или жира (нейтральное мыло). Лабораторное определение наличия свободной щелочи производится добавкой к мыльному раствору 2—3 капель фенолфталеина (спиртовый раствор); свободная щелочь вызывает красную окраску.

Если облицовка покрывалась восковой мастикой, то последняя перед промывкой должна предварительно удаляться полотняной или холщевой тряпкой, смоченной в чистом светлом скипидаре.

Очистить поверхность каменной облицовки

Если окрашивающие вещества проникли глубоко в тело камня, то очистка облицовки связана с большими трудностями.

Для наружных облицовок очистка усложняется также нарушением целости поверхностного слоя камня, приобретающего легко запыляемую шероховатуот поверхность.

В зависимости от положения облицовки (наружная или внутренняя), сорта камня и фактуры, очистка может производиться либо механическими способами удаления загрязненного слоя камня (преимущественно для наружных облицовок), либо химическими (табл. 1).

К грубым механическим способам очистки облицовки следует прибегать в крайних случаях; в художественном отношении камень часто выигрывает от патины, которой он покрывается от времени.

Кроме того, при использовании песка и ударных инструментов нарушается первоначальный профиль каменной детали.

Таблица 1. Способы очистки облицовки различных пород камня

|

Фактура облицовки

|

Твердые породы |

Порорды средней твердости |

| полная сохранность |

начало разрушения |

полная сохранность |

начало разрушения |

|

а

|

б

|

а

|

б

|

| Зеркальная (лощеная) |

Промывка водой |

Промывка водой со щетками |

Очистка паром (вторичное полирование) |

Промывка водой |

Промывка водой со щетками |

Очистка паром (вторичное полирование) |

| Шлифованная |

Промывка водой со щетками |

Очистка паром |

Очистка песком |

Промывка водой со щетками |

Очистка паром |

Очистка паром (вторичное шлифование) |

| Тонкоударная |

Промывка водой со щетками |

Очистка паром |

Очистка песком (перековка) |

Промывка водой со щетками |

Очистка паром |

Очистка песком (перековка) |

| Грубоударная |

Промывка водой со щетками |

Очистка паром |

Очистка песком |

—

|

—

|

—

|

а — слабое загрязнение (поверхностное), б — значительное загрязнение ( с проникновением окрашивающих веществ в поры камня).

Очистку архитектурных памятников рекомендуется производить только водой или паром.

Очищение облицовки каменного дома паром и песком

Очистка паром — один из наиболее эффективных способов очистки облицовки от поверхностного загрязнения. Этот способ рекомендуется для очистки архитектурных деталей с тонкими фактурами; на грубых фактурах применение менее эффективно; особенно целесообразен при реставрации памятников архитектуры.

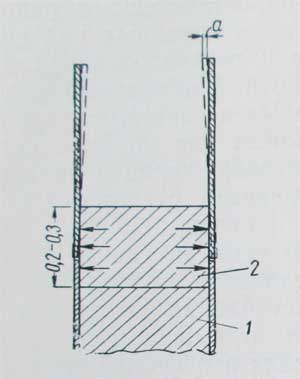

Очистка облицовки производится струей пара под давлением в 1,5— 2,0 атм на выходе из сопла; расход пара составляет около 3,0 м3 в минуту.

Продолжительность очистки зависит от степени загрязнения поверхности и колеблется в пределах 6—10 минут на 1 м2. Способ совершенно безвреден для орнаментов и скульптуры. Температура камня после полной очистки поверхности не превышает 25—30°.

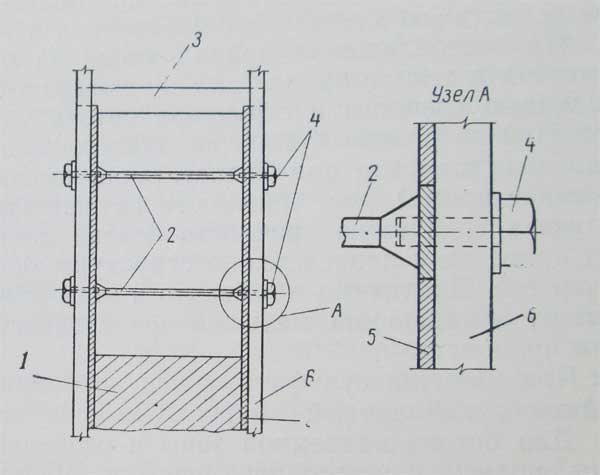

Очистка песком. При этом способе поверхностный — загрязненный слой камня удаляется и камню придается свежий вид за счет обнажения нового слоя; применяется в исключительных случаях только на облицовках с ударными и шлифованными фактурами, главным образом, на плоских поверхностях, преимущественно на твердых порода.

При очистке простейших профильных деталей следует принимать специальные меры предосторожности: работу поручать опытному мастеру, снижать давление до 0,5—1,0 атм, увеличивать расстояние сопла от обрабатываемой детали, уменьшать диаметр сопла и пользоваться более мелким кварцевым песком.

Для работ небольшого масштаба — в пределах нескольких квадратных метров — можно применять пескоструйный пистолет; при этом отпадает надобность в громоздком смесителе песка; последний засасывается через шланг под влиянием разряжения воздуха, создаваемого струей воздуха в патрубке.

Очистка песком 1 м2 гладкой поверхности мягкого известняка производится в течение 10—100 мин. Длительность операций меняется в зависимости от диаметра сопла и давления.

Таблица 1.

Производительность очистки пескоструйным аппаратом (на 10 м3 мягкого известняка)

| Диаметр сопла (мм) |

Время на очистку (мин.) |

Расход воздуха при давлении 6 атм (м3/мин) |

Расход абразива (кг) |

|

10,0

|

12,5

|

2.5

|

150—200

|

|

6,4

|

28,0

|

2.5

|

|

5.0

|

50,0

|

1,4

|

|

3.0

|

112,0

|

0,6

|

Вторичная обработка поверхности камня (перековка и шлифование) производится в исключительных случаях; она может производиться только при восстановлении фактуры на зданиях, не имеющих историко-художественной ценности памятников архитектуры.

Состав защитной пасты для ухода за каменным покрытием

Если вы отделали дом натуральным камнем, который является наиболее долговечным покрытием, по сравнению со штукатуркой, пластиком или деревом. Кажется не надо постоянно красить или менять поврежденное покрытие.

Но и для сохранения первоначальных декоративных качеств и предохранения от преждевременного разрушения облицовка из камня тоже нуждается в систематическом уходе.

Уход за облицовкой из натурального камня заключается в регулярной мойке, покрытии защитными составами и в постоянном восстановлении предохраняющей полировки.

Для мойки каменной отделки исползуются самые разнообразные моечные составы, которые хорошо растворяют пыль и не наносят вреда декоративному покрытию.

Предохранительные составы

Использование мастики на основе воска и парафина резко снижают водопоглощение мрамора, делая его несмачиваемым. Для мастик этого типа следует применять отбеленный воск и чистые сорта скипидара (бальзам).

Состав (% по весу):

воск пчелиный, отбеленый …. 40 частей

парафин ……………… 8 частей

скипидар……… 12 частей

бензин………. 40 частей

Изготовление состава : на водяной бане распустить воск и парафин; при непрерывном помешивании добавить скипидар и бензин до получения сметанообразной консистенции.

Способ употребления: чистой полотняной тряпкой нанести тонкий слой мастики на поверхность облицовки; дать испариться растворителю в течение 2—3 минут и далее сильными движением плотного войлока (фильца) вручную или электрифицированным инструментом протереть поверхность облицовки до получения зеркального блеска. Первые минуты рекомендуется вести протирку, затянув фильцевый круг парусиной или холстом.

Полирующие пасты и порошки

В защитные полирующие пасты, изготовляемые кустарно, кроме указанных выше составных частей, дополнительно входят минеральные порошкообразные наполнители (вулканическое стекло, тонкомолотый кварц, пемза и др.), назначение которых — шлифующее и полирующее действие. Однако, как показала практика, применение таких паст не имеет преимуществ перед мыльными составами; в случае недостаточной тонкости минерального порошка (при наличии остатка на сите № 280) они вызывают быструю потерю блеска.

Лучшее средство для восстановления зеркального блеска — оловянный порошок (для белых мраморов), окись хрома и окись алюминия, применяемые обычным способом. Пасты ГОИ, предназначенные для стекла, не пригодны.

Нажимая на кнопку, вы соглашаетесь на обработку персональных данных в соответствии с Условиями