В природе встречается три вида коррозии бетона. Для повышения стойкости портландцемента в минерализованных (сульфатных) водах и по экономическим соображениям в него при помоле вводят активный кремнезем (пуццоланы) в виде трепела, трасса и т. п. или гранулированный доменный шлак.

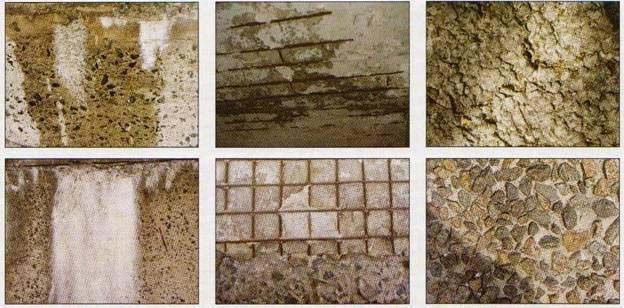

Три вида коррозии бетона

Предполагалось, что при этом активный кремнезем добавки свяжет свободную известь цемента в более устойчивый монокальциевый гидросиликат:

SiО2 + Са(ОН) — СаО • Si02 • Н2О.

Однако оказалось, что эта реакция, интенсивно протекающая при повышенной температуре, без прогрева идет крайне медленно (месяцами и даже годами), а добавки достигают цели только при высокой активности кремнезема.

Аналогично действуют гранулированные доменные шлаки, которые вводятся в портландцемент в количестве 30—70% общего состава

Кислотостойкость этих цементов остается столь же низкой, как и без добавок, а сульфатостойкость пуццолановых портландцементов (при наличии 30—40% активных добавок) несколько повышается. Щелочестойкость этих цементов ниже, чем у портландцементов.

Рассматривая в целом деструктивные процессы, происходящие в цементном бетоне, можно их систематизировать исходя из механизма переноса действующих агентов, согласно классификации, предложенной В. М. Москвиным:

- коррозию I вида, при которой происходит вынос или выщелачивание из бетона относительно легко растворимых составляющих, в основном извести и щелочей;

- коррозию II вида, когда протекают обменные реакции: сюда относят действие кислот, щелочей и некоторых солей;

- коррозию III вида, которая наблюдается при внесении в бетон и накоплении там солей, особенно сульфатов; развиваемое при этом внутреннее давление как бы взрывает бетон с образованием характерных трещин.

В конкретных условиях один вид коррозии бетона может накладываться на другой или ему сопутствовать.

Опасные для цемента соли и растворы

На твердеющий цементный бетон или раствор могут оказывать действие различные жидкости и газы. Некоторые из них понижают прочность, повреждают или даже полностью разрушают портландцемент. Коррозия связана с выделением свободной гидроокиси кальция при твердении цемента и наличием в нем трехкальциевого алюмината. Как было указано выше, при гидролизе цемента происходит следующая реакция с выделением гидроокиси кальция:

3CaO • Si02+-nH2O=2Ca0 • Si02(n-1)H2O+Ca(OH)2.

Простейший вид физической коррозии и растворение и вымывание из цемента свободной гидроокиси кальция. Хотя растворимость ее невелика (при 15 растворяется около 1,3 г СаО на 1 л воды), но из цементного камня в бетоне под действием проточной воды может вымыться большое количество Са(ОН)2; при этом цементный камень становится пористым и теряет часть прочности.

Если бетон плотный и не имеет пустот и трещин, то коррозия может происходить только с поверхности; если же бетон пористый и вода проходит сквозь него под напором, то процесс вымывания Са(ОН)2 проходит очень интенсивно.

Наиболее сильное растворяющее действие на гидроокись кальция оказывает чистая дистиллированная конденсационная (на заводах) и мягкая природная вода. Однако растворению препятствует защитная корка из углекислого кальция, образу-гидроокисью кальция, выделяющейся в цементе, и углекислым газом при предварительном твердении бетона на воздухе:

Са(ОН)2+СО2=СаСО3+Н2О.

Растворимость углекислого кальция в, чистой воде приблизительно в 100 раз меньше, чем гидрата окиси кальция. Корка из углекислого кальция, хотя и очень тонкая (обычно ее толщина составляет всего несколько миллиметров), защищает цементный камень от растворения (если не будет механического повреждения)

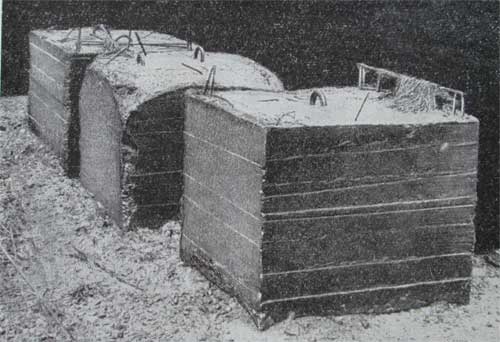

Защитные свойства углекислого кальция используются, например, при строительстве морских сооружений из крупных бетонных блоков. Эти блоки приготовляют на берегу, обязательно выдерживают 2—3 месяца на воздухе, чтобы образовалась защитная корка и только потом опускают в море.

Химическая коррозия бетона

Химическая коррозия цемента происходит под действием кислот, растворов некоторых ролей и других веществ, вступающих в реакцию с гидроокисью кальция, выделяемой цементом, или трехкальциевым алюминатом цемента. В результате образуются соли, которые легко растворяются в воде или, кристаллизуясь в порах и увеличиваясь в объеме, разрывают цементный камень.

Все кислоты, как неорганические (серная, соляная, азотная и др.), так и органические (например, жирные кислоты, содержащиеся в растительном и животном маслах), разрушающее действуют на обыкновенный портландцемент.

Например, при действии серной кислоты на гидроокись кальция, выделяющуюся при твердении цемента, образуется гипс по реакции:

Ca(OH)2+H2SO4=CaSO4•2HaO

Гипс кристаллизуется в порах цементного камня, и рост кристаллов разрушает его. С трехкальциевым алюминатом цемента гипс образует сложное вещество гидросульфоалюминат кальция, значительно увеличивающееся в объеме. Все эти явления приводят к разрушению цементного камня серной кислотой.

При действии соляной кислоты образуется хлористый кальций по реакции:

Са(ОН)2+2НСl=СаСl2 +2Н2О,

хлористый же кальций легко растворим в воде, в результате чего цемент распадается.

Свободные кислоты встречаются в сточных водах промышленных предприятий (они могут проникать в почву и разрушать так бетонные Фундаменты) и в болотных водах; кислота образуется также Сернистого газа, выходящего из топок котлов, паровоназны химических аппаратов. При соединении ее с влагой воздуха или парами воды серная кислота может вызвать коррозию железобетонных перекрытий: на заводах, в паровозных депо и т. п.

Из растворов солей наиболее опасны сернокислые соли (сульфаты). В природных водах, в частности в морской, чаше всего встречаются MgSO4 и CaSO4, иногда Na2SO4, а в промышленных водах могут содержаться и другие сульфаты

Действие чистых гипсовых растворов на цемент заключается в образовании сложного химического соединения между гипсом и трехкальциевым алюминатом, содержащимся в цементе, а именно гидросульфоалюмината кальция по реакции:

3CaSO4+3CaO • AlO3+вода =3CaO • Al2O3 • 3CaSO4 • 31HaO.

Это вещество образуется с присоединением большого количества воды и увеличивается в объеме до 2,5 раз. От расширения этого соединения в порах цементного камня он растрескивается, а затем под действием воды или растворов солей превращается в белую слизь, вытекающую из бетона.

Гидросульфоалюминат кальция кристаллизуется в виде тонких игл, напоминающих бациллы, поэтому ему дано еще образное название «цементная бацилла.

Сернокислый магний действует на гидроокись кальция, выделяемую цементом, в силу обменной реакции:

Са(ОН)2 + MgSO4 + 2Н2О = = Mg(OH)2 + CaSO4•2H2O;

образующийся гидрат окиси магния представляет собой рыхлое аморфное вещество, не обладающее связностью и прочностью, а гипс кристаллизуется с увеличением объема или образует гидросульфоалюминат кальция.

Все эти явления, а также описанное выше растворение гидроокиси кальция приводят к разрушению цементного камня, выделению из бетона белой тестообразной массы. Отсюда возникло выражение белая смерть бетона.

Из хлористых солей (хлоридов) разрушающее действуют на цемент хлористый магний (содержится, например, в морской воде), хлористый алюминий и др. При действии хлористого магня на гидроокись кальция образуется легко растворимый хлористый кальций и рыхлый гидрат окиси магния по реакции: Ca(OH),+MgCl2=CaCl2+ Mg(OH2)

Поваренная соль NaCl повышает растворимость гидроокиси кальция, соединяется с алюминатами и несколько понижает прочность цемента; поэтому присутствие большого количества NaCl в воде, действующей на бетон, нежелательно, но все же NaCl не является опасной для цемента.

Из азотнокислых солей (нитратов) очень опасна для цемента аммиачная селитра NH4NO3.

Морская вода, а также вода соленых озер, лиманов и некоторые грунтовые воды, содержащие MgSO4, MgCl2 и другие соли, разрушающее действуют на обыкновенный портландцемент. Если не принимать специальных мер защиты, то в такой воде этот цемент будет медленно разрушаться.

Природные воды обычно содержат еще свободную углекислоту и ее соли карбонат СаСО3 и бикарбонат кальция Са(НСОз)2. Эти соли не опасны для цемента, но свободная (агрессивная) углекислота в количестве больше 15—20 мг/л действует так же, как и все кислоты, т. е. разрушающее. Происходит следующее: образовавшийся вначале в поверхностном слое бетона карбонат переходит в бикарбонат по реакции:

СаСО3 + СО2 + Н2О = Са.(НСО3) 2.

Бикарбонат легко растворим и вымывается водой.

Если необходимо подавать воду, богатую углекислотой, через бетонные трубы, лотки, в бассейны и т. п., то ее предварительно пропускают через фильтр, наполненный кусками известняка, который связывает агрессивную углекислоту в бикарбонат. Известняк в фильтре необходимо периодически менять.

Воздействие на бетон раствора сахара

Вредно действует на бетон раствор сахара так как образует с гидроокисью кальция легко растворимый сахарат кальция.

Действие всех перечисленных вод, кислот и растворов солей на цемент особенно интенсивно, если бетон неплотный, недостаточно затвердел, если фильтрация через него происходит под напором.

Безвредны для цемента кремнекислые соли (силикаты), так как цемент сам состоит в основном из силикатов а также соли кремнефтористоводородной кислоты (флюаты) и соли угольной кислоты (карбонаты), например сода.

Растворы извести

Растворы извести едкого натра и других щелочей, так как затвердевший цемент содержит свободную гидроокись кальция и, следовательно, сам является основным соединением. Аммиак и аммиачная вода безвредны для цемента но присутствие аммиачных солей в воде делают ее опасной.

Цемент, с высоким содержанием алюминатов может разрушаться и от действия сильных щелочей. Кроме того, следует иметь в виду, что если цементный бетон. насыщается раствором щелочи (едких натра или кали), а затем высыхает, то под влиянием углекислого газа в цементном камне образуются сода или поташ, которые, кристаллизуясь, расширяются в объеме и разрушают цементный камень.

Не представляют опасности для цемента нефть, нефтяные продукты (керосин, бензин, мазут, нефтяные масла), если они не содержат большого количества нафтеновых кислот или соединений серы, однако легкие нефтепродукты, быстро проникают через обыкновенный бетон.

Агрессивное действие минерализованных вод

Для защиты от агрессивного действия минерализованных вод (в частности морской воды) применяют бетоны высокой плотности, изготовляют их с применением особых видов цементов, в которых свободная гидроокись кальция не выделяется или выделяется только в небольшом количестве, а также меньше содержится или вовсе нет трехкальциевого алюмината.

Сюда относятся глиноземистый цемент, сульфатостойкий портландцемент, цемент с активными кремнеземистыми добавками (так называемый пуццолановый портландцемент) и шлакопортландцемент. Однако и эти цементы не могут противостоять действию свободных сильных кислот. Для защиты сооружений от действия кислот необходимо применять специальные кислотоупорные материалы: стекло, керамику, камень естественный или плавленный из горных пород, кислотоупорные цемент и бетон.

Нажимая на кнопку, вы соглашаетесь на обработку персональных данных в соответствии с Условиями