По характеру расположения дефекты в сварных соединениях разделяются на внешние и внутренние.

Внешние дефекты обнаруживаются осмотром выполненных швов невооруженным глазом или при помощи лупы. Наиболее часто встречаются следующие внешние дефекты:

- а) поры и раковины;

- б) подрезы в основном металле;

- в) неправильное очертание валиков и всего шва по длине и сечению (наплывы, отсутствие четкого контура);

- г) несоблюдение заданных чертежом размеров шва;

- д) трещины в зоне сварного соединения.

Внутренние дефекты (непровары, шлаковые включения и пористость, трещины) обнаруживаются в сварном соединении при помощи физических методов испытания металлов (просвечивание лучами рентгена или радия, акустическим методом) при помощи засверловок, гидравлическими испытаниями или испытанием керосином.

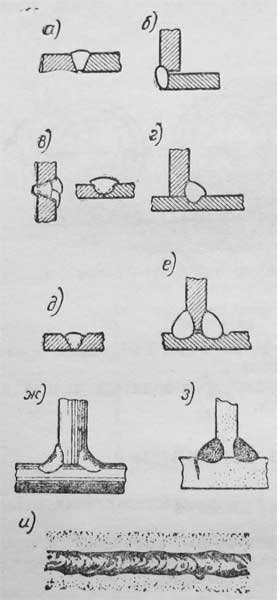

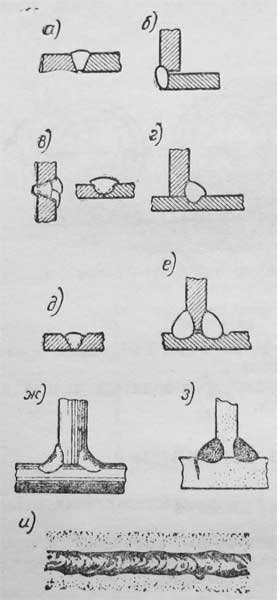

Дефекты в сварных соединениях могут возникать в результате неправильного ведения процесса сварки. Качество сварного соединения в значительной степени также связано с подготовкой конструкции или детали к сварке. Наконец, дефекты в сварном соединении могут быть и в результате применения некачественного основного металла и электродов. Основные дефекты сварных швов приведены на рис.

Непровар представляет собой несплавление между наплавленным и основным металлом. При наплавки швов на поверхность с недостаточным проплавлением основного металла наблюдаются боковые наплывы, при которых основание шва меньше его ширины. При обрубке такого валика обнаруживается незначительная площадь сплавления.

Непровар может возникнуть вследствие:

- а) недостаточной силы сварочного тока;

- б) длинной дуги, при которой металл с плавящегося электрода переходит не только в кратер, но и на нерасплавленный металл;

- в) недостаточной чистоты поверхности, на которую накладывается наплавка (грязь, масло, литейная корка — способствуют образованию непровара) ;

- г) неправильной подготовки кромок (мал угол раскрытия, велико притупление кромок, нет зазора между ними);

- д) применения электродов слишком большого диаметра для данной подготовки кромок.

Чтобы устранить указанные дефекты, швы следует полностью удалить, подобрать правильную силу тока и зачистить завариваемую поверхность до металлического блеска.

Подрезы — узкие углубления, наблюдаемые в основном металле вдоль наплавленных валиков. Подрез уменьшает полезную площадь сечения основного металла, вызывает большие перенапряжения в металле около подреза, что опасно при ударной и переменной нагрузках.

Причина образования — неправильное положение электрода, несоответствие скорости движения электрода и силы тока и неправильные движения конца электрода. Если глубина подреза превышает установленные допуски, то подрез зачищается от шлака и перекрывается узким швом.

Шлаковые включения наблюдаются при многослойной сварке как результат большой скорости перемещения дуги и малой величины силы тока. В стыковых соединениях шлаковые включения чаще встречаются на боковых стенках разделки и внутри наплавленного металла между слоями. В первом случае причиной включений являются глубокие подрезы на кромке, заполненные шлаком.

Рисунок : Дефекты сварных швов

а — непровар в стыковом соединении; б — непровар в тавровом соединении; в — наплывы и непровар в стыковом соединении; г — наплыв в тавровом соединении; д — подрезы в стыковом соединении; е — подрез в тавровом соединении; ж — трещины на шве; з — трещины в прилегающей зоне; и — поверхностная пористость

Наличие шлаковых включений между слоями объясняется тем, что шлак, не удаленный с поверхности ранее наплавленных слоев, не успел расплавиться и всплыть на поверхность наплавленного валика.

В случае обнаружения шлаковых включений их необходимо полностью удалить вырубкой или выплавкой, чтобы обеспечить последующую качественную заварку.

Пористость на поверхности шва обнаруживается внешним осмотром. Внутренняя пористость выявляется также при просвечивании, при засверловках во время исследования сварного соединения на контрольных планках. Основной причиной образования пористости в наплавленном металле служат газы, которые выделяются из расплавленного металла.

Источниками газа в наплавленном металле могут быть:

- а) влага, находящаяся в покрытии электродов, которые плохо прокалены или отсырели при хранении или транспортировке;

- б) ржавчина основного металла, которая не была удалена полностью;

- в) пористый, рыхлый металл литья, всегда обладающий повышенной газонасыщенностью, не полностью удаленный при сварке;

- г) недостаточная сила тока, при которой наплавленный металл слишком быстро охлаждается и газы не успевают выделиться из расплавленного металла;

- д) слишком длинная дуга.

Несоблюдение размеров шва выражается в недостаточности наплавленного металла или в его избытке. Недостаточные размеры швов могут не обеспечить нужную прочность сварных соединений, а излишнее количество наплавленного металла снижает производительность сварщика, увеличивает остаточные напряжения в сварной конструкции, повышает расход электродов и электроэнергии.

Трещины наиболее часто встречаются при сварке специальной стали. При сварке низкоуглеродистой стали трещины в сварном соединении встречаются обычно редко. Они могут появиться при большой жесткости завариваемого контура с использованием металла значительной толщины. Трещины встречаются в сварных соединениях и в основном металле.

К исправлению допускаются единичные трещины общей длиной не белее 1/8 длины сварного шва, а при большей длине трещин сварной шов или стык удаляется полностью и производится вновь сварка.

Проверка качества сварных швов

Сварные изделия подвергают контролю:

- а) наружным осмотром;

- б) механическими испытаниями;

- в) металлографическими исследованиями;

- г) просвечиванием гамма-лучами;

- д) гидравлическим испытанием.

Наружному осмотру подлежат все сварные швы. Если дефекты превышают допустимые нормами, то они должны быть немедленно исправлены.

Сварные изделия подвергают следующим видам механических испытаний: на разрыв, загиб (или сплющивание), ударную вязкость (при толщине свариваемых элементов не менее 12 мм).

Количество испытываемых (контрольных) стыков для трубопроводов берется из расчета одного стыка на каждые 50 или меньшее число однотипных стыков, сваренных одним сварщиком.

Из каждого контрольного стыка должно быть изготовлено следующее количество образцов: два для испытания на растяжение (разрыв), два на загиб и три — на ударную вязкость.

Испытание на ударную вязкость обязательно только для сварных соединений труб котлов, предназначенных для работы при давлении более 40 ат или температуре более 450°, и трубопроводов категорий 1а и 1в.

Металлографические исследования сварных швов производятся в лаборатории на шлифованных и протравленных в специальных растворах образцах-шлифах.

Металлографические исследования делятся на макроисследования и микроисследования. При макроисследовании шлифы рассматривают невооруженным глазом (без микроскопа) или под лупой с увеличением до 10 раз с целью определения дефектов наплавленного металла (пор, газовых пузырей, раковин, внутренних трещин больших размеров, непровара и т. п.) и глубины проплавления основного металла.

При микроисследовании шлифы рассматривают под микроскопом при увеличении в 60 раз и более с целью определения структуры металла шва и переходной зоны, а также дефектов сварки (мелких трещин, газовых пузырей, пор, шлаковых включений и т. п.).

Просвечивание гамма-лучами, которые излучаются радиоактивными элементами, производится в обязательном порядке при контроле стыковых швов барабанов, стыков трубопроводов высокого давления и стыков труб котлов со штуцерами барабанов и коллекторов.

Просвечивание гамма-лучами дает возможность обнаружить такие дефекты, как непровар, трещины, шлаковые включения.

Сваренные трубопроводы и отдельные части котлов (поверхности нагрева, коллекторы и т. п.) после изготовления и монтажа подвергаются гидравлическому испытанию с целью определения плотности сварных швов. При гидравлическом испытании сварные швы не должны давать течи, слезок и потения.

Влияние на качество сварных соединений

- На качество сварных соединений оказывают влияние материалы (основной металл), электроды (сварочная проволока), обмазка (флюс), качество обработки и сборки свариваемых деталей, режим сварки, умение сварщика, атмосферные условия.

- В сварных швах могут быть наружные и внутренние дефекты.

К наружным относятся: неравномерность ширины и высоты шва, неровная поверхность шва, подрезы, пористость-наружного слоя, трещины в шве и в основном металле, незаплавленные кратеры, несоответствие размеров шва указаниям проекта.

К внутренним дефектам относятся; неудовлетворительный провар, трещины, пористость в металле шва, шлаковые включения, несплавление шва с основным металлом, несплавление при многослойном шве.

Наружные дефекты сварных соединений можно выявлять осмотром и измерением. При этом выявляется неравномерность шва по высоте и ширине, трещины, подрезы, незаплавленные кратеры, шлаковые включения, поры. Для обнаружения внешних мелких дефектов (волосных трещин, мелких пор) прибегают к помощи лупы.

Внутренние дефекты определяют засверлением шва, просвечиванием гамма-лучами и другими способами.

3. В целях повышения качества сварки действующие правила испытания сварщиков предусматривают периодические испытания сварщиков (не реже одного раза в год). Испытанию подвергаются все сварщики независимо от стажа. В случае перерыва в работе более 3 месяцев сварщик обязан сварить контрольные образцы. Сварщику выдается диплом,даающий ему право производить ответственную сварку

Нажимая на кнопку, вы соглашаетесь на обработку персональных данных в соответствии с Условиями