Внутренние дефекты сварных швов

Когда производится сварка стальных конструкций, при нагревании в структуре металла происходят коренные изменения. Ширина теплового воздействия на структуру металла составляет приблизительно 3-5 мм, электродуговой сварке, а при газовой металла значительно шире. В зоне сварки металл приобретает аустенитовую структуру, далее, когда происходит переохлаждение — в структуре шва наблюдается перекристаллизация.

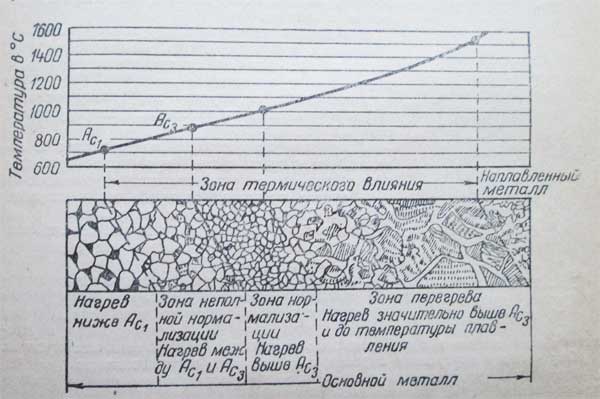

На рис. 1 приведена схема термических структурных при сварке малоуглеродистой стали.

Если посмотреть на всю зону прогрева металла, то она состоит из четырех частей:

- зона термического воздействия — зона, прогретая в результате сварки ограничевается участками, где температура поднимается выше точки Ac1.

- зона сварки или сплавления — узкая полоска, по которой проходит граница между наплавленным и основным металлом;

- зона перегрева, где основной металл нагревается значительно выше точки Ас3 . При дуговой сварке она составляет небольшую часть всей зоны термического воздействия; при газовой сварке — эта зона является преобладающей;

- зона нормализации, где металл нагревается только немного выше точки Ас3; в этой зоне в обычных условиях сварки образуется мелкозернистая структура сорбитообразного характера; в массивных деталях с высоким содержанием углерода может произойти закалка с образованием трооститовой и даже мартенситовой структуры вследствие быстрого отвода тепла.

При дуговой сварке эта зона является наибольшей, при газовой — она невелика вследствие большего объема нагреваемого металла; зона неполной нормализации, где температура нагрева лежит внутри критического интервала. Здесь структура приобретает промежуточный характер.

При контактной электросварке эти основные зоны также наблюдаются.

Основные дефекты сварного шва следующие:

- непровар; пористость в структуре шва — из-за перенасыщенности металла газами, окислами, шлаками;

- трещины — в наплавленном или в основном металле;

- пережог (окисление) — при слишком длинной дуге или избытке кислорода (при производстве газовой сварки);

- подрез — проплавление основного металла у границы шва в виде узкой канавки.

Контроль при проведении сварных работ сварных швов при приемке готовой сварной конструкции проводятся в такой последовательности:

Наружный осмотр — обнаружение дефектов путем внешнего осмотра и обмера.

Все дефектные места с наружными пороками (например, трещины, свищи, незаверенные кратеры) по требованию приемщика должны быть переварены.

Необходимо тщательно осматривать сварные швы всех строительных конструкций и сварных соединений.

Рис. 1. Микроструктура места сварки малоуглеродистой стали.

Испытанию на плотность подвергаются те изделия, от которых кроме прочности требуется также непроницаемость сварного соединения. Б этом случае производится проба на проникание керосина или гидравлическое испытание.

Прочность испытывается у целых изделий или образцов, вырезанных из детали или специально изготовленных (по ГОСТ).

При механических испытаниях целой конструкции испытательная нагрузка определяется техническими условиями. Посредством специальных приборов, установленных на конструкции, определяются напряжения в отдельных элементах конструкции и величина прогиба.

Определение внутренних пороков сварного шва осуществляется:

- путем высверливания и исследования макроструктуры шва в высверленном месте;

- освидетельствованием шва ультразвуковым и электромагнитным способами; просвечиванием рентгеновскими или гамма-лучами.

Нажимая на кнопку, вы соглашаетесь на обработку персональных данных в соответствии с Условиями